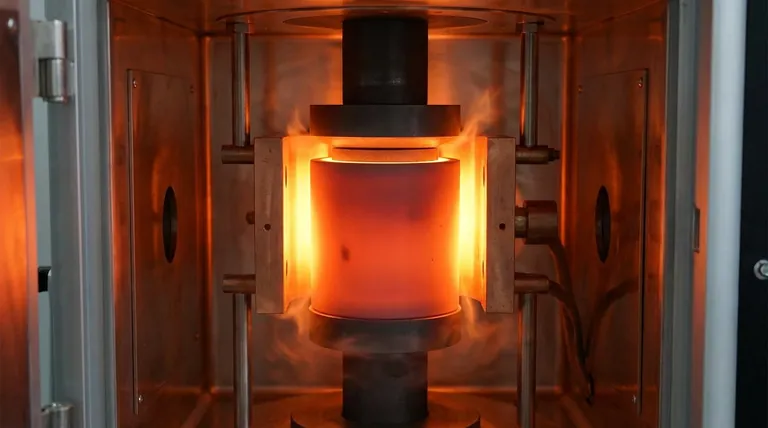

Moldes de grafite de alta pureza funcionam como o vaso de processamento central durante a Sinterização por Plasma de Faísca (SPS) de compósitos reforçados com TiC de SiC. Eles desempenham três funções simultâneas e críticas: atuam como um recipiente geométrico para o pó, um elemento de aquecimento resistivo que gera energia térmica e um pistão mecânico que transmite pressão uniforme para a amostra.

Ponto Principal O molde de grafite facilita o "acoplamento termo-mecânico" necessário para densificar compósitos refratários. Ao servir simultaneamente como fonte de calor e meio de transmissão de pressão, ele permite aquecimento rápido e densificação completa em temperaturas de até 2000°C, mantendo a estabilidade dimensional.

As Funções do Molde

Atuando como um Elemento de Aquecimento Resistivo

Na sinterização convencional, o calor é aplicado externamente. Na SPS, o próprio molde de grafite gera o calor.

O molde possui alta condutividade elétrica. Quando a máquina SPS passa uma corrente contínua pulsada (CC) através do molde, ele atua como um resistor.

Este processo converte energia elétrica diretamente em calor Joule. Como o calor é gerado imediatamente adjacente e dentro da amostra, a temperatura aumenta rápida e eficientemente.

Transmitindo Pressão Mecânica

O molde não é um recipiente estático; é um componente mecânico ativo. Ele serve como meio para transmitir pressão axial para a mistura de pó TiC-SiC.

Essa pressão geralmente atinge limites em torno de 50 a 60 MPa para grafite de alta resistência padrão.

Aplicar essa pressão durante o aquecimento é crítico. Ela força as partículas a se juntarem, promove a difusão atômica e auxilia na quebra de aglomerados, levando a uma maior densidade no compósito final.

Garantindo a Contenção Geométrica

No nível macroscópico, o molde define a forma e as dimensões do produto final.

Ele atua como um vaso de contenção rígido que mantém a mistura de pó solta no lugar. Isso garante que o material crie um sólido coerente em vez de fluir para fora sob a carga aplicada.

Por que o Grafite é Crítico para Compósitos TiC-SiC

Estabilidade Térmica em Temperaturas Extremas

A sinterização de compósitos à base de carboneto de silício (SiC) requer calor extremo para atingir a densificação completa.

O grafite de alta pureza mantém sua resistência estrutural e integridade em temperaturas entre 1800°C e 2000°C.

Enquanto outros materiais de molde podem amolecer, deformar ou derreter nessas temperaturas, o grafite permanece estável, garantindo que o compósito mantenha sua geometria pretendida.

Distribuição Uniforme de Energia

Atingir uma microestrutura uniforme em um compósito reforçado com Carboneto de Titânio (TiC) requer aquecimento uniforme.

O molde de grafite absorve a corrente pulsada e distribui a energia térmica resultante uniformemente por toda a amostra.

Isso evita "pontos quentes" que poderiam levar ao crescimento desigual de grãos ou tensões residuais dentro da matriz cerâmica.

Compreendendo os Trade-offs

Limitações de Pressão

Embora o grafite seja forte em altas temperaturas, ele possui limites mecânicos em comparação com os metais usados no processamento a baixas temperaturas.

Moldes de grafite de alta pureza padrão geralmente suportam pressões de até 60 MPa. Exceder esse limite para forçar uma maior densidade arrisca fraturar o molde durante o processo.

Interações Químicas

O grafite é quimicamente ativo em altas temperaturas.

Embora benéfico para a condutividade, existe o potencial de interações de superfície entre o carbono no molde e os pós constituintes, se não forem gerenciados adequadamente com folha de barreira ou atmosferas de processamento específicas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia dos moldes de grafite de alta pureza em seu processo SPS, considere os seguintes alvos de processamento:

- Se seu foco principal é Densificação Rápida: Utilize a alta condutividade do molde para aumentar as taxas de aquecimento, permitindo um acoplamento termo-mecânico rápido que suprime o envelhecimento do grão.

- Se seu foco principal é Precisão Geométrica: Opere dentro dos limites de pressão seguros (geralmente abaixo de 60 MPa) para evitar deformação do molde, confiando no tempo de permanência em alta temperatura (acima de 1800°C) para atingir a densidade final.

O sucesso na SPS depende do equilíbrio entre a energia térmica gerada pelo molde e a pressão mecânica que ele pode transmitir com segurança.

Tabela Resumo:

| Função | Mecanismo Funcional | Impacto nos Compósitos TiC-SiC |

|---|---|---|

| Aquecimento Resistivo | Converte CC pulsada em calor Joule | Permite aquecimento rápido e densificação eficiente a 2000°C |

| Transmissão de Pressão | Transmite 50-60 MPa de pressão axial | Promove difusão atômica e elimina porosidade |

| Contenção Geométrica | Define a forma e contém pós soltos | Garante estabilidade dimensional e previne o fluxo de material |

| Estabilidade Térmica | Mantém a resistência em temperaturas extremas | Previne a deformação do molde durante a sinterização de cerâmica em alta temperatura |

Otimize a Sinterização de Seus Materiais Avançados com a KINTEK

Atingir a densificação completa em compósitos refratários como TiC-SiC requer mais do que apenas altas temperaturas — exige equipamentos projetados com precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de ponta de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de laboratório de alta temperatura personalizáveis, projetados para atender às suas necessidades de processamento exclusivas.

Se você está refinando parâmetros de Sinterização por Plasma de Faísca ou escalando a produção, nossa equipe está pronta para ajudá-lo a alcançar controle de grãos superior e desempenho de material.

Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de aquecimento personalizada!

Referências

- Advancing Technology and Addressing Toxicity: The Dual Impacts of Rare Earth Elements on Materials and the Environment. DOI: 10.37933/nipes/7.2.2025.19

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como um moinho de bolas planetário prepara precursores para fornos? Desbloqueie precisão em nanoescala para sucesso em alta temperatura

- Por que usar um cadinho coberto para calcinação de g-C3N4? Aumentar a Área de Superfície via Auto-Esfoliação

- Como um forno de secagem por explosão de laboratório facilita a secagem do gel BCZT? Soluções de Precisão para Xerogéis de Alta Qualidade

- Onde são comumente utilizadas as bombas de vácuo de circulação de água? Essenciais para o Manuseio de Vapores em Laboratórios e Indústrias

- Qual papel um cadinho de grafite desempenha na fundição por agitação de compósitos híbridos Al2214? Otimize seu Processo de Fusão

- Qual é a função principal dos tubos selados de quartzo de alta pureza? Domine a Síntese de Ligas Sb-Te com Isolamento de Precisão

- Quais são as funções primárias dos cadinhos de grafite de alta pureza? Otimizando a pureza e a eficiência da liga Mg-Zn-xSr

- Por que usar cadinhos de grafite para redução de cinzas de lodo? Desbloqueie Redução Superior e Resistência ao Calor