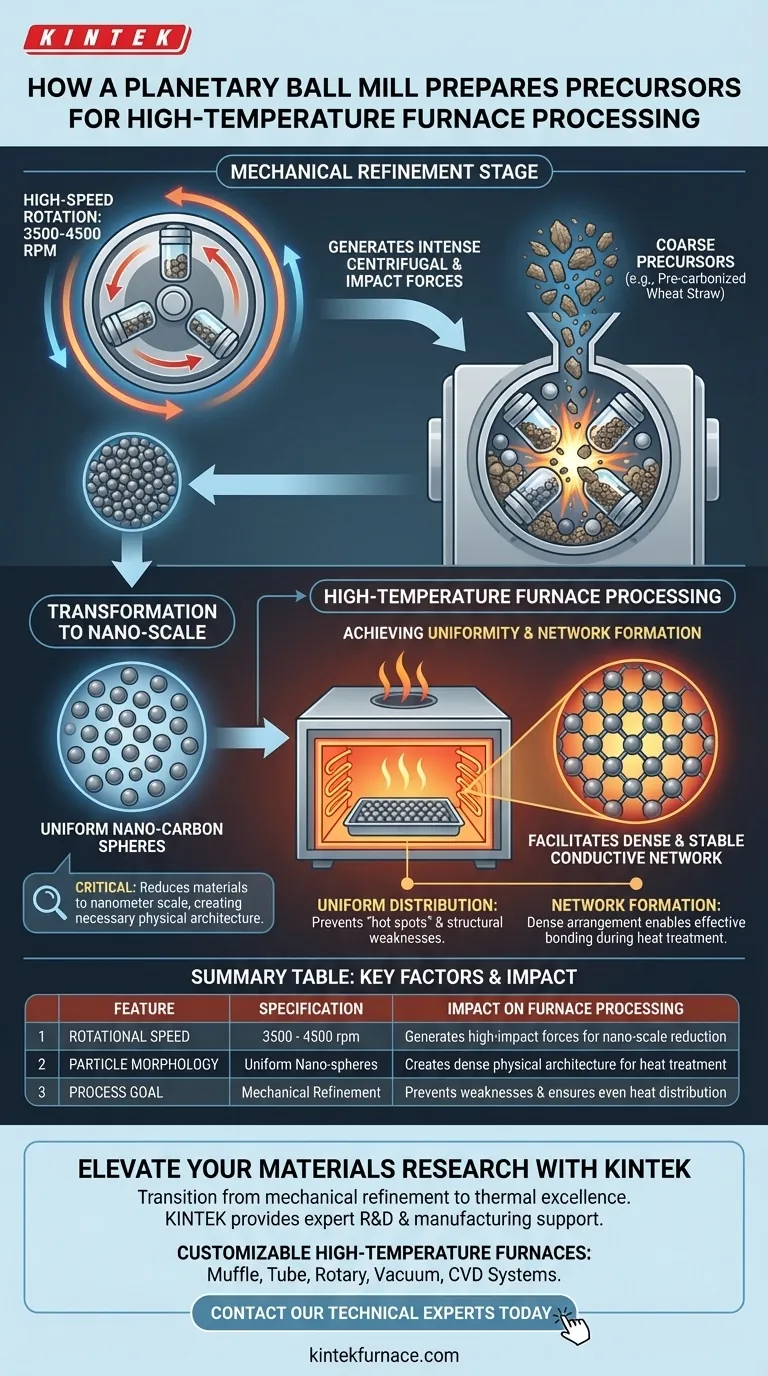

Um moinho de bolas planetário atua como uma fase crítica de refino mecânico, utilizando rotação de alta velocidade para moer precursores pré-carbonizados antes do tratamento térmico. Operando entre 3500 e 4500 rpm, o dispositivo gera intensas forças centrífugas e de impacto que reduzem materiais, como palha de trigo pré-carbonizada, até a escala nanométrica.

Ao transformar partículas grosseiras em nanoesferas uniformemente distribuídas, o moinho de bolas planetário cria a arquitetura física necessária para a formação de uma rede condutora densa e estável durante o processamento subsequente em forno de alta temperatura.

A Mecânica do Refino de Precursores

Gerando Forças de Alto Impacto

O moinho de bolas planetário não apenas mistura materiais; ele os submete a energia cinética extrema.

Através de velocidades de rotação de 3500 a 4500 rpm, o dispositivo cria poderosas forças centrífugas. Essas forças impulsionam os meios de moagem a impactar o material precursor com alta frequência e intensidade.

Reduzindo à Nanoescala

O objetivo principal desse estresse mecânico é a redução significativa do tamanho das partículas.

No contexto da palha de trigo pré-carbonizada, o processo de moagem quebra o material a granel em nanoesferas de carbono. Essa transformação da microescala para a nanoescala é essencial para as propriedades finais do material.

Preparando para o Processamento Térmico

Alcançando Distribuição Uniforme

O processamento em alta temperatura requer um material de partida consistente para garantir distribuição uniforme de calor e reação.

O moinho de bolas garante que as partículas em nanoescala sejam uniformemente distribuídas por toda a mistura. Essa homogeneidade evita "pontos quentes" ou fraquezas estruturais durante a fase do forno.

Facilitando a Formação de Rede

O estado físico do precursor dita o sucesso da rede condutora final.

Ao refinar o precursor em uma disposição densa de nanoesferas, o moinho permite que o material se ligue efetivamente durante o tratamento térmico. Isso resulta em uma rede condutora densa e estável que seria impossível de alcançar com partículas mais grosseiras e irregulares.

Considerações Críticas e Compromissos

A Necessidade de Precisão de RPM

Embora a alta velocidade seja necessária, a faixa específica de 3500–4500 rpm é calculada, não arbitrária.

Ficar abaixo dessa faixa pode não gerar a força de impacto necessária para atingir a nanoescala. Inversamente, desvios significativos podem alterar a morfologia das esferas, comprometendo a estabilidade da rede condutora.

Especificidade do Material

O processo descrito é altamente específico para a natureza do precursor, como a palha de trigo pré-carbonizada.

Os parâmetros de moagem são ajustados para fraturar essa estrutura de carbono específica em esferas. Aplicar configurações idênticas a um material diferente sem ajuste pode não produzir as mesmas nanoesferas uniformes ou propriedades condutoras.

Otimizando Sua Estratégia de Processo

Para garantir que seu processamento em alta temperatura produza os melhores resultados, você deve verificar a saída de sua fase de moagem.

- Se seu foco principal for Condutividade: Certifique-se de que sua duração de moagem e RPM sejam suficientes para atingir uma distribuição totalmente uniforme de partículas, pois o aglomeração quebrará o caminho condutor.

- Se seu foco principal for Densidade Estrutural: Verifique se o precursor foi reduzido a verdadeiras esferas em nanoescala, pois partículas maiores resultarão em um produto final poroso e instável.

O moinho de bolas planetário não é apenas um moedor; é o arquiteto do esqueleto microscópico do material.

Tabela Resumo:

| Característica | Especificação/Detalhe | Impacto no Processamento em Forno |

|---|---|---|

| Velocidade de Rotação | 3500 - 4500 rpm | Gera forças de alto impacto para redução em nanoescala |

| Morfologia da Partícula | Nanoesferas Uniformes | Cria arquitetura física densa para tratamento térmico |

| Saída do Material | Carbono em nanoescala | Permite a formação de redes condutoras estáveis |

| Objetivo do Processo | Refino Mecânico | Previne fraquezas estruturais e garante distribuição uniforme de calor |

Eleve Sua Pesquisa de Materiais com a KINTEK

A transição do refino mecânico para a excelência térmica requer precisão em cada etapa. A KINTEK fornece o suporte especializado em P&D e fabricação que você precisa para preencher a lacuna entre a preparação do precursor e a síntese final.

Seja para sistemas Muffle, Tubo, Rotativo, a Vácuo ou CVD, nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para lidar com seus precursores em nanoescala com uniformidade térmica incomparável. Não deixe que o calor inconsistente comprometa suas redes condutoras — faça parceria com a KINTEK para soluções adaptadas às suas necessidades exclusivas de pesquisa.

Entre em Contato com Nossos Especialistas Técnicos Hoje Mesmo

Guia Visual

Referências

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

As pessoas também perguntam

- Qual é a função de um cadinho de grafite com tampa roscada? Chave para a Síntese Bem-Sucedida de Mg3Sb2

- Por que tubos e cadinhos de alumina de alta pureza são preferidos para fundição em alta temperatura? Garanta a pureza máxima da amostra

- Qual é o papel das ponteiras de vedação especializadas em experimentos de aquecimento? Garanta Isolamento Hermético e Pureza

- Qual é a função de uma placa de grafite na soldagem por micro-ondas? Garante pureza e uniformidade térmica para a síntese de HEA

- Por que são usadas esferas de liga dura de carboneto de tungstênio para moagem SSBSN? Garanta a Pureza com Mídia Resistente ao Desgaste

- Por que o tolueno é usado como um auxiliar de moagem na moagem de bolas úmida? Domine a síntese de pós metálicos finos com PCAs

- Quais considerações técnicas se aplicam ao uso de uma placa de aquecimento de laboratório de precisão? Síntese de K2Ca3(ReO4)8·4H2O

- Quais são as funções primárias de um trocador de calor autoaquecido? Maximizando a Eficiência Térmica em Tubos Duplo-P