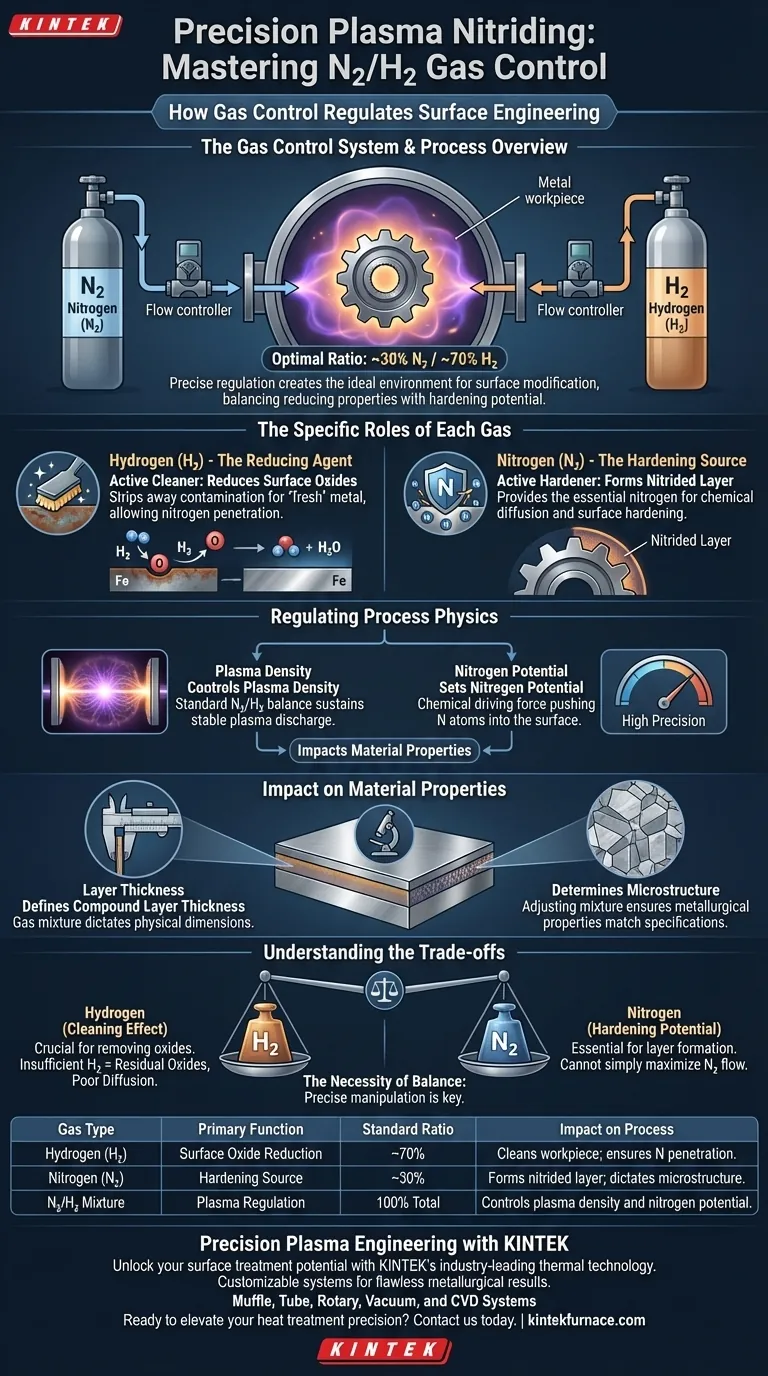

O sistema de controle de gás na nitretação a plasma funciona medindo precisamente o fluxo e a proporção de nitrogênio (N2) e hidrogênio (H2) para dentro da câmara de vácuo. Essa regulação geralmente visa uma mistura específica, como 30% de nitrogênio e 70% de hidrogênio, para criar o ambiente ideal para a modificação da superfície.

Ao equilibrar as propriedades redutoras do hidrogênio com o potencial de endurecimento do nitrogênio, o sistema permite um controle fino sobre a densidade do plasma e o potencial de nitrogênio, ditando diretamente a espessura e a qualidade da camada composta final.

Os Papéis Específicos de Cada Gás

Hidrogênio como Agente Redutor

O hidrogênio (H2) atua como o limpador ativo no processo. Sua função principal é reduzir os óxidos superficiais que existem naturalmente na peça de trabalho.

Ao remover esses óxidos, o hidrogênio garante que a superfície do metal esteja quimicamente "fresca". Essa preparação é crucial para permitir que o nitrogênio penetre efetivamente no material.

Nitrogênio como Fonte de Endurecimento

O nitrogênio (N2) é o ingrediente ativo de endurecimento. Ele serve como a fonte direta para a camada nitretada que se forma no componente.

Sem um suprimento preciso de nitrogênio, a difusão química necessária para endurecer a superfície não pode ocorrer.

Regulando a Física do Processo

Controle da Densidade do Plasma

O sistema de controle de gás usa a proporção N2/H2 para manipular o ambiente físico dentro da câmara. Alterar a mistura afeta diretamente a densidade do plasma.

Uma linha de base operacional comum é uma mistura de 30% de Nitrogênio e 70% de Hidrogênio. Manter esse equilíbrio específico é necessário para sustentar uma descarga de plasma estável adequada para o tratamento.

Gerenciamento do Potencial de Nitrogênio

Além da densidade, a proporção de gás estabelece o potencial de nitrogênio. Essa variável determina a força motriz química que impulsiona os átomos de nitrogênio para a superfície do aço.

A alta precisão no sistema de controle de gás permite que os operadores ajustem o potencial exato necessário para a liga específica que está sendo tratada.

Impacto nas Propriedades do Material

Definição da Espessura da Camada

A regulação desses gases é a alavanca principal para controlar as dimensões físicas do tratamento. A mistura de gás específica dita a espessura da camada composta.

Determinação da Microestrutura

A proporção de gás não afeta apenas a profundidade da camada, mas como ela se forma. O controle preciso permite o ajuste da microestrutura do composto de ferro-nitrogênio.

Essa capacidade garante que as propriedades metalúrgicas finais correspondam às especificações de engenharia da peça.

Entendendo os Compromissos

A Necessidade de Equilíbrio

Embora o nitrogênio seja necessário para o endurecimento, você não pode simplesmente maximizar o fluxo de nitrogênio. Se a proporção de hidrogênio for muito baixa, o efeito de limpeza é comprometido.

O Risco de Óxidos Residuais

Hidrogênio insuficiente leva a óxidos superficiais não reduzidos. Esses óxidos agem como uma barreira, impedindo a difusão uniforme de nitrogênio e resultando em uma camada composta inconsistente ou defeituosa.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar isso ao seu processo específico, considere as seguintes prioridades operacionais:

- Se seu foco principal for ativação de superfície: Priorize a manutenção de uma proporção suficiente de hidrogênio (geralmente quase 70%) para garantir a redução completa dos óxidos superficiais.

- Se seu foco principal for especificação da camada: Ajuste finamente o fluxo de nitrogênio para ajustar o potencial de nitrogênio, o que alterará diretamente a espessura e a microestrutura da camada composta.

A manipulação precisa da proporção N2/H2 é o fator definidor na transição de um simples tratamento térmico para engenharia de superfície de alta precisão.

Tabela Resumo:

| Tipo de Gás | Função Principal | Proporção Padrão | Impacto no Processo |

|---|---|---|---|

| Hidrogênio (H2) | Redução de Óxidos Superficiais | ~70% | Limpa a peça; garante a penetração do nitrogênio. |

| Nitrogênio (N2) | Fonte de Endurecimento | ~30% | Forma a camada nitretada; dita a microestrutura. |

| Mistura N2/H2 | Regulação do Plasma | 100% Total | Controla a densidade do plasma e o potencial de nitrogênio. |

Engenharia de Plasma de Precisão com KINTEK

Desbloqueie todo o potencial de seus tratamentos de superfície com a tecnologia térmica líder da indústria da KINTEK. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de alto desempenho Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de alta temperatura de laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de regulação de gás.

Se você está refinando o equilíbrio N2/H2 para componentes aeroespaciais ou escalando a nitretação industrial, nossos sistemas fornecem a estabilidade e o controle necessários para resultados metalúrgicos impecáveis.

Pronto para elevar a precisão do seu tratamento térmico? Entre em contato conosco hoje para discutir sua solução de forno personalizada com nossa equipe de engenharia.

Guia Visual

Referências

- İsmail Aykut Karamanlı, Okan Ünal. Study of the Wear Resistance Plasma Nitrided GGG60 by Optimization of Surface Treatment Conditions Using Response Surface Methodology. DOI: 10.1007/s40962-024-01310-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a necessidade de usar tubos de quartzo selados a vácuo? Garantindo a Integridade no Tratamento Térmico de Ligas Ti-Cu

- Qual o papel de um cadinho de MgO de alta densidade em experimentos de redução de escória? Garanta resultados puros a 1600°C

- Como um pirômetro infravermelho facilita o controle preciso das temperaturas durante a recuperação de metais assistida por micro-ondas?

- Quais são as principais propriedades dos tubos de cerâmica de alumina? Desbloqueie Desempenho de Alta Temperatura para o Seu Laboratório

- Por que um processo de sinterização usando um forno de laboratório é necessário para discos de Li6PS5Cl? Aumentar a Condutividade e a Densidade

- Por que tubos de quartzo de alta pureza e barcos de quartzo são preferidos para pirólise de plásticos? Garanta resultados precisos e puros

- Qual é o papel dos moldes e punções de grafite de alta pureza durante a sinterização de cerâmicas de carboneto de silício em SPS?

- Como um vibrador eletromecânico auxilia na alimentação de combustível? Aprimorar a Estabilidade da Combustão de Carvão e Biomassa