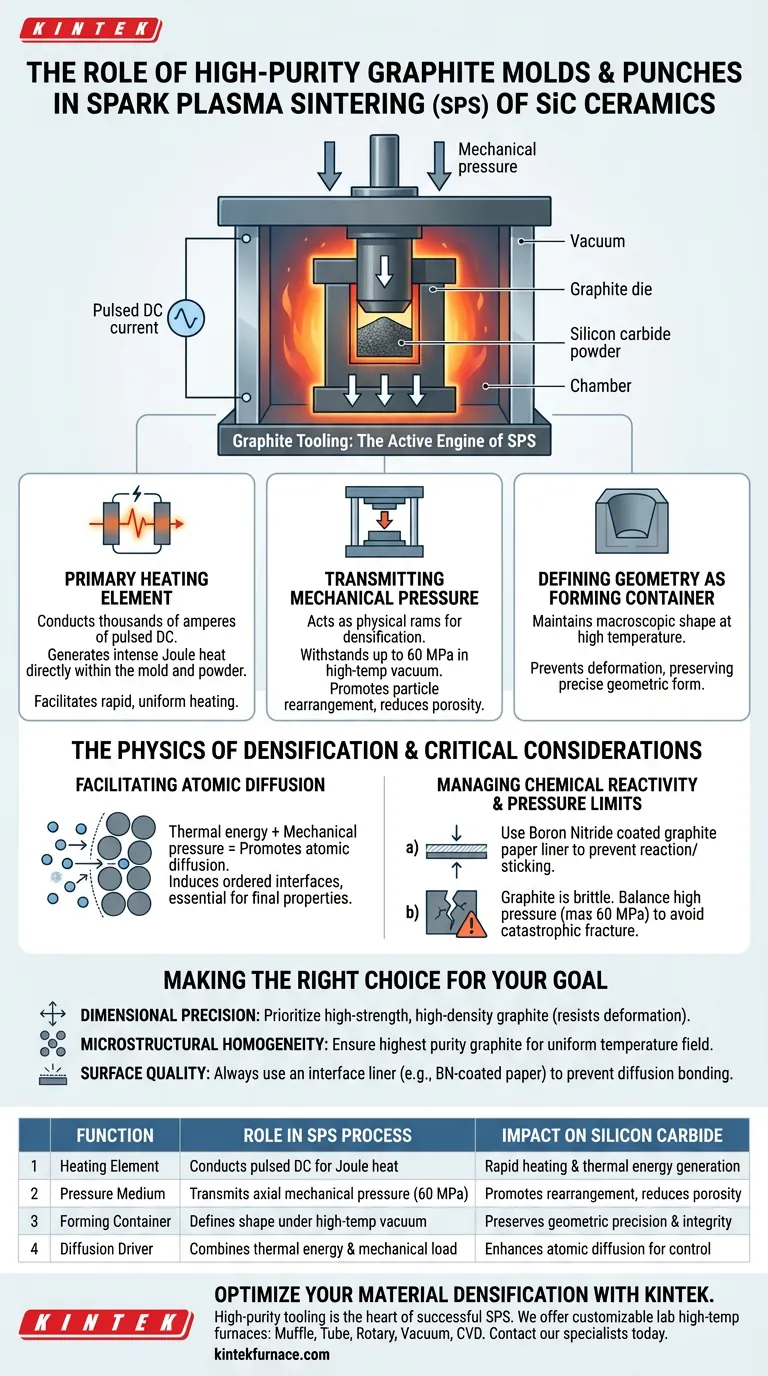

Moldes e punções de grafite de alta pureza servem como o motor ativo do processo de Sinterização por Plasma de Faísca (SPS), funcionando como muito mais do que simples recipientes de contenção. Na sinterização de carboneto de silício, esses componentes desempenham uma tripla função simultânea: definem a forma geométrica, atuam como os principais elementos de aquecimento resistivo e servem como meio de transmissão de alta pressão mecânica.

Ponto Principal A ferramenta de grafite é a interface crítica nos sistemas SPS que converte energia elétrica em energia térmica, ao mesmo tempo em que aplica carga mecânica, permitindo a densificação precisa e o controle microestrutural de cerâmicas de carboneto de silício sob condições de vácuo.

A Tripla Função das Ferramentas de Grafite

Atuando como o Principal Elemento de Aquecimento

Em um sistema SPS, o molde de grafite faz parte do circuito elétrico. Ele utiliza sua alta condutividade elétrica para permitir que milhares de amperes de corrente contínua pulsada passem pela montagem.

Essa corrente gera intenso calor Joule diretamente dentro do molde e ao redor do pó. Ao contrário da sinterização convencional que aquece de fora para dentro, o molde de grafite garante que a energia térmica seja gerada imediatamente adjacente à amostra, facilitando altas taxas de aquecimento.

Transmitindo Pressão Mecânica

Os punções dentro da montagem do molde de grafite atuam como os êmbolos físicos para a densificação. Eles devem suportar pressões axiais significativas — tipicamente até 60 MPa — enquanto operam em um ambiente de vácuo de alta temperatura.

Essa transmissão de pressão é vital para comprimir mecanicamente as partículas de pó. Ela promove o rearranjo das partículas e reduz a porosidade, garantindo que a cerâmica final de carboneto de silício atinja uma distribuição de densidade uniforme.

Definindo a Geometria como um Recipiente de Conformação

Enquanto gerencia o calor e a pressão, o molde mantém a forma macroscópica da cerâmica. A resistência em alta temperatura do grafite garante que o molde não se deforme sob estresse, preservando a geometria precisa da amostra durante todo o ciclo de sinterização.

A Física da Densificação

Facilitando a Difusão Atômica

A combinação de energia térmica direta e pressão mecânica promove a difusão atômica nas fronteiras das partículas. Isso ajuda a induzir a formação de interfaces ordenadas com características semi-coerentes.

Essas características microestruturais específicas são essenciais para as propriedades finais do material, como minimizar a condutividade térmica da rede no carboneto de silício.

Garantindo a Uniformidade Térmica

A pureza e a densidade do material de grafite não são especificações arbitrárias; elas ditam diretamente a uniformidade do campo de temperatura de sinterização.

O grafite de alta pureza garante condutividade elétrica e térmica consistente em todo o molde. Isso evita "pontos quentes" ou aquecimento desigual, que de outra forma poderiam levar a rachaduras ou gradientes de densidade no compósito final.

Considerações Críticas e Compromissos

Gerenciando a Reatividade Química

Embora o grafite seja excelente para aquecimento, ele pode reagir com o carboneto de silício ou aderir à amostra em altas temperaturas. Este é um ponto comum de falha no processo.

Para mitigar isso, papel de grafite — frequentemente revestido com nitreto de boro — é usado como uma camada de isolamento. Este revestimento evita a adesão, garante uma desmoldagem mais fácil e protege a qualidade da superfície da cerâmica sem impedir o fluxo elétrico.

Limitações de Pressão

O grafite é forte, mas é quebradiço. Embora possa suportar 60 MPa, exceder esse limite de risco de fratura catastrófica do molde.

Os operadores devem equilibrar a necessidade de alta pressão (para maximizar a densidade) contra os limites mecânicos das ferramentas de grafite.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é Precisão Dimensional: Priorize graus de grafite de alta resistência e alta densidade que resistam à deformação sob o limite de carga de 60 MPa.

- Se o seu foco principal é Homogeneidade Microestrutural: Certifique-se de usar o grafite de maior pureza disponível para garantir um campo de temperatura perfeitamente uniforme em toda a amostra.

- Se o seu foco principal é Qualidade de Superfície: Utilize sempre um revestimento de interface como papel de grafite revestido com nitreto de boro para evitar a ligação por difusão entre a amostra e o punção.

O sucesso do seu processo SPS depende menos da máquina em si e mais da integridade e design da sua interface de ferramenta de grafite.

Tabela Resumo:

| Função | Papel no Processo SPS | Impacto no Carboneto de Silício |

|---|---|---|

| Elemento de Aquecimento | Conduz CC pulsada para gerar calor Joule | Facilita aquecimento rápido e geração de energia térmica |

| Meio de Pressão | Transmite pressão mecânica axial (até 60 MPa) | Promove rearranjo de partículas e reduz porosidade |

| Recipiente de Conformação | Define a forma macroscópica sob vácuo de alta temperatura | Preserva a precisão geométrica e a integridade estrutural |

| Motor de Difusão | Combina energia térmica e carga mecânica | Aumenta a difusão atômica para controle microestrutural |

Otimize a Densificação do Seu Material com a KINTEK

Ferramentas de alta pureza são o coração da Sinterização por Plasma de Faísca bem-sucedida. Na KINTEK, entendemos que a integridade das suas cerâmicas de carboneto de silício depende da precisão do seu equipamento. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de fornos de alta temperatura de laboratório — incluindo sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades únicas de pesquisa e produção.

Pronto para alcançar uma homogeneidade microestrutural superior? Entre em contato com nossos especialistas hoje mesmo para descobrir como nossas soluções de sinterização personalizáveis podem elevar a eficiência do seu laboratório.

Guia Visual

Referências

- Tribological properties of silicon carbide ceramic surfaces modified by polishing, grinding and laser radiation. DOI: 10.1007/s42452-024-06004-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais opções de personalização estão disponíveis para tubos de cerâmica de alumina? Adapte para aplicações de alta temperatura e resistentes à corrosão

- Por que os tubos de alumina de alta pureza são usados como camisas protetoras na eletrólise de sal fundido de fluoreto? Benefícios Chave Explicados

- Por que o material refratário cerâmico é usado na área do freeboard de um reator de gaseificação? Aumente a Pureza do seu Syngas

- Por que o selamento a vácuo de tubos de quartzo é essencial? Crescimento seguro de PdSe2 e segurança em altas temperaturas

- Como a pureza dos tubos cerâmicos de alumina se compara à dos tubos cerâmicos de quartzo? Descubra as Diferenças Principais para o Seu Laboratório

- Por que é necessário usar um sistema de bomba de alto vácuo para tubos de calor de sódio? Alcançando $10^{-6}$ Pa para Eficiência Máxima

- Como uma bomba de vácuo facilita o pré-tratamento de nanotubos de carbono de parede múltipla modificados? Otimizar a Ativação da Superfície

- Qual é a função dos tubos de selagem de quartzo de alto vácuo no tratamento térmico de TiCo1-xCrxSb? Garanta a Pureza da Liga