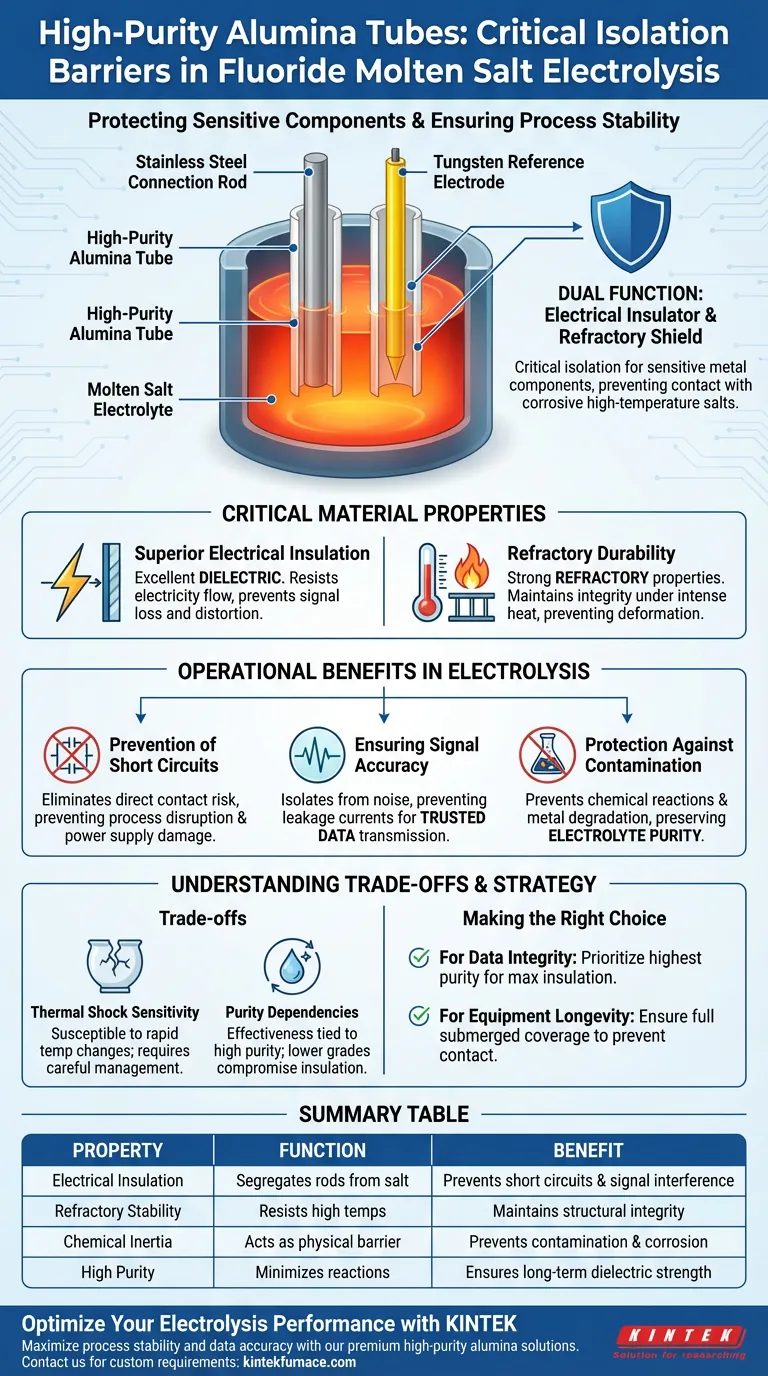

Os tubos de alumina de alta pureza atuam como barreiras de isolamento críticas dentro do ambiente agressivo da eletrólise de sal fundido de fluoreto. Esses tubos são selecionados principalmente para revestir componentes metálicos sensíveis — especificamente hastes de conexão de aço inoxidável e eletrodos de referência de tungstênio — separando-os efetivamente de sais corrosivos de alta temperatura.

O valor central da alumina de alta pureza reside em sua dupla função como escudo refratário e isolante elétrico. Ao segregar fisicamente os metais condutores do eletrólito, evita curtos-circuitos e contaminação, garantindo a coleta precisa de dados e a vida útil prolongada do equipamento.

O Papel Crítico das Propriedades do Material

Para entender por que a Alumina é o padrão, é preciso olhar para as demandas específicas do ambiente de eletrólise.

Isolamento Elétrico Superior

Em um processo eletrolítico, o controle do fluxo de corrente é primordial. A alumina é um excelente dielétrico, o que significa que resiste ao fluxo de eletricidade.

Ao atuar como uma camisa isolante, o tubo garante que os sinais elétricos não sejam perdidos ou distorcidos pelo contato com o sal fundido condutor. Esse isolamento é vital para manter a integridade do circuito elétrico dentro da célula.

Durabilidade Refratária

Os sais fundidos de fluoreto operam em temperaturas extremamente altas que degradariam muitos materiais padrão. A alumina possui fortes propriedades refratárias, permitindo que ela mantenha a integridade estrutural sob calor intenso.

Essa resistência térmica garante que a camisa protetora não amoleça, deforme ou derreta durante a operação, fornecendo uma barreira física confiável para os componentes internos.

Benefícios Operacionais na Eletrólise

A aplicação desses tubos impacta diretamente a eficiência e a precisão do processo de eletrólise.

Prevenção de Curto-Circuitos

O principal perigo nesta configuração é o fluxo não intencional de eletricidade entre os componentes metálicos e o banho de sal.

A camisa de Alumina impede o contato direto entre o aço inoxidável ou tungstênio e o eletrólito. Isso elimina o risco de curtos-circuitos que poderiam interromper o processo ou danificar a fonte de alimentação.

Garantindo a Precisão do Sinal

Para eletrodos de referência, como os feitos de tungstênio, a clareza do sinal é essencial para monitorar o processo.

Ao isolar a haste do "ruído" do banho corrosivo e prevenir correntes de fuga, o tubo de Alumina garante transmissão de sinal precisa. Isso permite que os operadores confiem nos dados provenientes da célula.

Proteção Contra Contaminação

O contato direto entre hastes metálicas e sais corrosivos leva a reações químicas que degradam o metal.

Essa degradação libera impurezas no sal fundido, alterando sua química. A barreira de Alumina impede essa contaminação química, preservando a pureza do eletrólito e a qualidade do produto final.

Compreendendo as Compensações

Embora a alumina de alta pureza seja o material de escolha, ela não está isenta de considerações operacionais.

Sensibilidade ao Choque Térmico

Como a maioria das cerâmicas, a alumina pode ser suscetível ao choque térmico. Mudanças rápidas de temperatura — como a inserção de um tubo frio diretamente em sal fundido — podem causar rachaduras.

Os operadores devem gerenciar cuidadosamente os gradientes de temperatura durante a partida e o desligamento para evitar falhas mecânicas imediatas da camisa.

Dependências de Pureza

A eficácia do tubo está diretamente ligada ao seu nível de pureza. A referência destaca especificamente a alumina de "alta pureza".

A alumina de menor grau pode conter impurezas que reduzem sua resistência elétrica ou reagem com os sais de fluoreto. O uso de tubos de qualidade inferior pode comprometer a barreira de isolamento, levando aos curtos-circuitos e contaminação exatos que o sistema foi projetado para evitar.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar ou manter uma configuração de eletrólise, concentre-se nessas estratégias de implementação:

- Se o seu foco principal é a Integridade dos Dados: Priorize a mais alta pureza de Alumina disponível para maximizar o isolamento elétrico e minimizar a interferência do sinal.

- Se o seu foco principal é a Longevidade do Equipamento: Certifique-se de que a camisa de Alumina cubra todo o comprimento submerso das hastes de conexão para evitar qualquer ponto de contato com sais corrosivos.

Em última análise, o uso de alumina de alta pureza é um investimento na estabilidade do processo, protegendo tanto sua instrumentação cara quanto a pureza química do seu eletrólito.

Tabela Resumo:

| Propriedade | Função na Eletrólise | Benefício |

|---|---|---|

| Isolamento Elétrico | Segrega hastes metálicas de sal condutor | Previne curtos-circuitos e interferência de sinal |

| Estabilidade Refratária | Resiste a altas temperaturas de operação | Mantém a integridade estrutural sob calor intenso |

| Inércia Química | Atua como barreira física | Previne contaminação do eletrólito e corrosão da haste |

| Alta Pureza | Minimiza reações de elementos traço | Garante resistência dielétrica a longo prazo e vida útil do material |

Otimize o Desempenho da Sua Eletrólise com a KINTEK

Maximize a estabilidade do seu processo e a precisão dos dados com nossas soluções premium de alumina de alta pureza. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece componentes de alto desempenho adaptados para os ambientes mais exigentes.

Se você precisa de camisas protetoras especializadas ou sistemas Muffle, Tubo, Rotativo, a Vácuo ou CVD totalmente personalizáveis, nossos fornos de alta temperatura de laboratório são projetados para atender às suas necessidades exclusivas de pesquisa e produção. Não deixe que a contaminação ou falha do equipamento atrasem seu progresso — faça parceria com os especialistas em tecnologia térmica.

Entre em Contato com a KINTEK Hoje para Discutir Suas Necessidades Personalizadas

Guia Visual

Referências

- Kamaljeet Singh, Guðrún Sævarsdóttir. Overpotential on Oxygen-Evolving Platinum and Ni-Fe-Cu Anode for Low-Temperature Molten Fluoride Electrolytes. DOI: 10.1007/s11837-024-06425-5

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que a bomba de vácuo de circulação de água de laboratório é particularmente adequada para laboratórios? Aumente a Eficiência e a Segurança no Seu Laboratório

- Por que os controladores de fluxo de massa de alta precisão são necessários para o crescimento de CVD de h-BN? Garanta estequiometria superior do filme

- Quais desafios de processo são abordados pelos equipamentos de filtração a vácuo durante a construção de filmes de CsPbBr3@CA-SiO2?

- Quais aplicações industriais utilizam tubos de quartzo? Essenciais para processos de alta temperatura e alta pureza

- Por que uma plataforma de aquecimento e agitação de alta precisão é necessária para a síntese de ZnO por Sol-Gel? Obtenha Nanopartículas Perfeitas

- Por que um cadinho de molibdênio é considerado uma escolha ideal para a fusão de quartzo? Soluções de Alta Pureza a 2000°C

- Por que os tubos de aço inoxidável são usados durante as fases de resfriamento e tratamento térmico de ligas de Ti–Nb–Si? Insights Chave sobre Resfriamento

- Por que cadinhos de alumina de alta pureza são utilizados para o crescimento de cristais de CsV3Sb5? Garanta a pureza na síntese por auto-fluxo