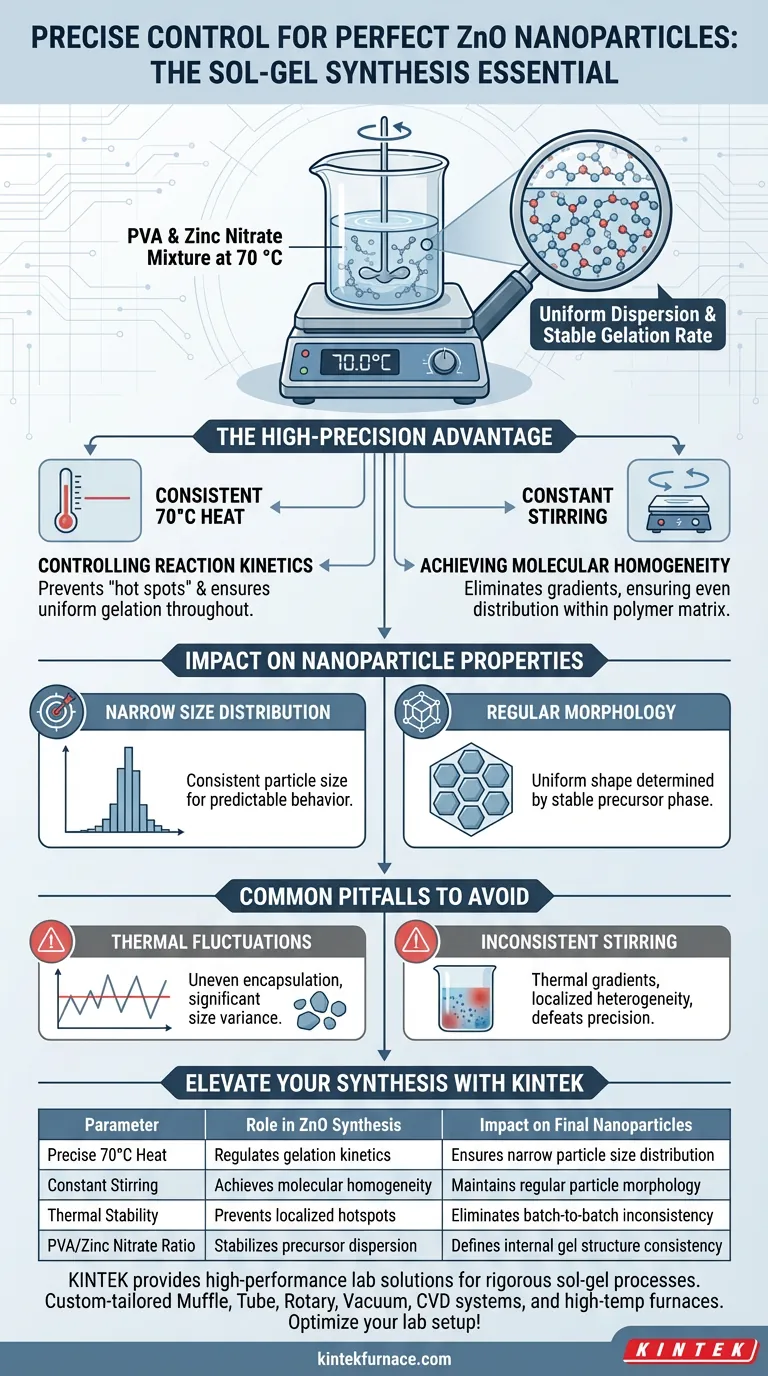

O controle preciso de temperatura e agitação são críticos para estabilizar a mistura reacional de álcool polivinílico (PVA) e nitrato de zinco especificamente a 70 °C. Esse ambiente térmico específico é necessário para regular estritamente a taxa de reação de gelificação, garantindo que os íons de zinco alcancem uma dispersão uniforme em nível molecular em toda a matriz polimérica.

O sucesso do processo sol-gel depende da estabilidade térmica; sem uma temperatura constante, você não consegue alcançar a dispersão homogênea necessária para produzir nanopartículas com uma distribuição de tamanho estreita e morfologia regular.

A Mecânica da Gelificação e Dispersão

Estabilizando a Mistura Precursora

Para a síntese bem-sucedida de nanopartículas de Óxido de Zinco (ZnO), a mistura precursora — tipicamente PVA e nitrato de zinco — deve ser mantida a uma temperatura constante de 70 °C.

Uma placa de aquecimento padrão frequentemente flutua, mas uma plataforma de alta precisão elimina esses gradientes térmicos. Essa estabilidade é o primeiro passo para prevenir reações prematuras ou desiguais dentro da solução.

Controlando a Cinética da Reação

A taxa na qual a solução se transforma em um gel depende diretamente da temperatura.

Ao usar uma plataforma de alta precisão, você garante que a taxa de gelificação permaneça constante em todo o volume do líquido. Isso evita "pontos quentes" onde a reação pode acelerar imprevisivelmente.

Alcançando a Homogeneidade Molecular

O objetivo final do processo de agitação e aquecimento é a dispersão em nível molecular.

A agitação constante combinada com o calor preciso garante que os íons de zinco sejam distribuídos uniformemente dentro da matriz polimérica. Essa homogeneidade é impossível de alcançar se a temperatura variar, pois a viscosidade e a solubilidade mudariam em toda a mistura.

Impacto nas Propriedades das Nanopartículas

Estreitando a Distribuição do Tamanho das Partículas

A uniformidade alcançada durante a fase sol-gel dita diretamente a consistência do produto final.

Quando os íons de zinco são dispersos uniformemente, as nanopartículas de ZnO resultantes exibem uma distribuição de tamanho de partícula estreita. Essa consistência é vital para aplicações que exigem comportamentos físicos e químicos previsíveis.

Garantindo a Morfologia Regular

Além do tamanho, a forma (morfologia) das nanopartículas é determinada pela estabilidade da fase precursora.

Uma plataforma de alta precisão garante que a estrutura interna do gel seja uniforme. Isso leva a formas de partículas regulares e previsíveis durante os tratamentos térmicos subsequentes que convertem o gel no óxido final.

Erros Comuns a Evitar

O Risco de Flutuações Térmicas

Se a temperatura desviar mesmo ligeiramente do alvo de 70 °C, a viscosidade da mistura de PVA pode mudar rapidamente.

Isso leva ao encapsulamento desigual dos íons de zinco. O resultado é frequentemente um lote de nanopartículas com variação significativa de tamanho, tornando-as menos eficazes para aplicações de alto desempenho.

Velocidades de Agitação Inconsistentes

Embora a temperatura seja a variável principal, a agitação inconsistente pode minar a precisão térmica.

Se a mistura não for agitada uniformemente, gradientes térmicos se formarão apesar da precisão do elemento de aquecimento. Isso resulta em heterogeneidade localizada, frustrando o propósito do equipamento de alta precisão.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que sua síntese de ZnO produza resultados da mais alta qualidade, considere seus objetivos experimentais específicos:

- Se o seu foco principal é o tamanho uniforme das partículas: Priorize uma plataforma com um controlador PID para travar a temperatura em exatamente 70 °C, prevenindo a variação da taxa de reação.

- Se o seu foco principal é a morfologia reprodutível: Certifique-se de que sua plataforma ofereça agitação magnética robusta para manter a homogeneidade em nível molecular durante todo o processo de gelificação.

Dominar o ambiente térmico é a maneira mais eficaz de transitar da precipitação química aleatória para a síntese de nanomateriais projetados.

Tabela Resumo:

| Parâmetro | Papel na Síntese de ZnO | Impacto nas Nanopartículas Finais |

|---|---|---|

| Calor Preciso de 70°C | Regula a cinética de gelificação | Garante distribuição de tamanho de partícula estreita |

| Agitação Constante | Alcança homogeneidade molecular | Mantém morfologia de partícula regular |

| Estabilidade Térmica | Previne pontos quentes localizados | Elimina inconsistência lote a lote |

| Proporção PVA/Nitrato de Zinco | Estabiliza a dispersão precursora | Define a consistência da estrutura interna do gel |

Eleve Sua Síntese de Nanomateriais com a KINTEK

A precisão é a diferença entre precipitação aleatória e excelência projetada. A KINTEK fornece as soluções de laboratório de alto desempenho necessárias para processos rigorosos de sol-gel. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de alta temperatura especializados — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Garanta que suas nanopartículas de ZnO atendam aos mais altos padrões de morfologia e distribuição de tamanho. Entre em contato conosco hoje mesmo para otimizar a configuração do seu laboratório!

Guia Visual

Referências

- Farzaneh Edrisi, Nasrin Shadjou. Preparation of an innovative series of respiratory nano-filters using polystyrene fibrous films containing KCC-1 dendrimer and ZnO nanostructures for environmental assessment of SO<sub>2</sub>, NO<sub>2</sub> and CO<sub>2</sub>. DOI: 10.1039/d4ra00176a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que usar cadinhos de alta alumina (Alundum) para a síntese de vitrocerâmica de monazita? Garanta a pureza em pesquisas de alta temperatura

- Qual é o papel de um conjunto de bomba molecular em um sistema de ligação TLP assistido por corrente elétrica? Aprimorar a pureza do vácuo

- Por que uma bomba de vácuo é necessária para avaliações de desempenho de bioadsorventes? Garantindo a viabilidade industrial em VSA

- Qual é o propósito de um limpador ultrassônico na preparação de catalisadores NiMo@Cx? Alcançar Revestimentos Uniformes de Lama e Alta Porosidade

- Por que um sensor de oxigênio de Zircônia (ZrO2) é usado para pesquisa de escória CaO-Al2O3-VOx? Alcançar controle redox preciso

- Por que a colocação precisa do sensor de temperatura é crítica em viscosímetros de alta temperatura? Insights de especialistas para dados de fusão precisos

- Quais considerações levam à seleção de um cadinho de corindo para sulfurização CVD? Garanta a pureza máxima da amostra

- Quais condições ambientais os sistemas de vácuo e os tubos de quartzo proporcionam? Otimizar a Síntese de Nanofitas de ZnS