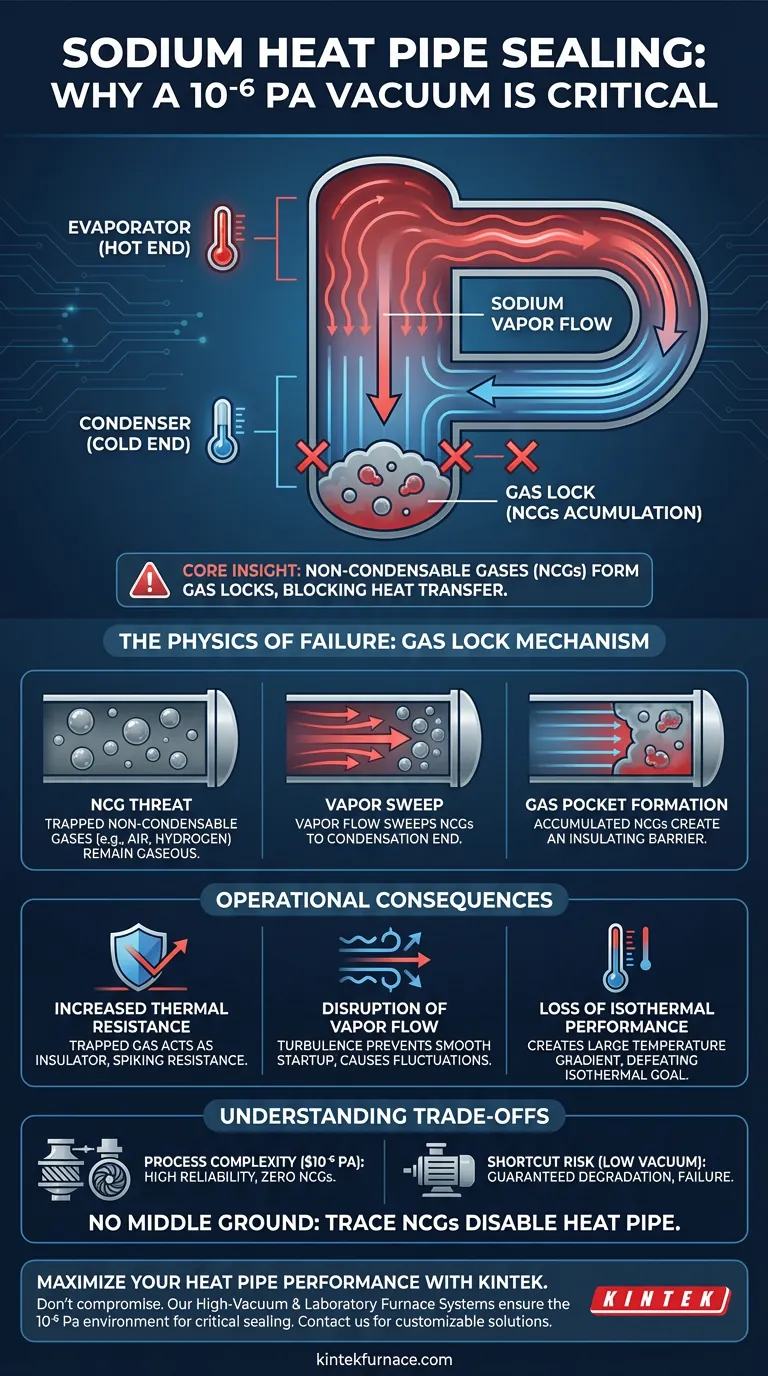

Para garantir a integridade funcional de um tubo de calor de sódio, manter um nível de vácuo de $10^{-6}$ Pa durante a vedação é obrigatório. Este vácuo extremo é o único método confiável para eliminar completamente os gases não condensáveis do sistema. Se esses gases permanecerem, eles interromperão o ciclo termodinâmico do sódio, tornando o tubo de calor ineficaz.

Insight Principal: O requisito de alto vácuo não se trata apenas de pureza do material; trata-se de prevenir "travamentos de gás". Quaisquer gases não condensáveis residuais se acumularão na extremidade de condensação do tubo, criando uma barreira que bloqueia a transferência de calor e impede que o dispositivo atinja um estado isotérmico.

A Física da Falha do Tubo de Calor

A Ameaça dos Gases Não Condensáveis (GNCs)

O principal inimigo de um tubo de calor de sódio é a presença de gases não condensáveis (tipicamente ar ou hidrogênio) presos dentro da carcaça.

Ao contrário do fluido de trabalho de sódio, que cicla entre líquido e vapor, esses gases permanecem permanentemente em estado gasoso durante a operação.

O Mecanismo de "Travamentos de Gás"

Quando o tubo de calor opera, o fluxo de vapor de sódio arrasta esses gases não condensáveis para a extremidade de condensação (a extremidade fria) do tubo.

Como os gases não podem condensar em líquido, eles se acumulam e formam uma bolsa, ou "travamento de gás".

Esta bolsa efetivamente reduz o comprimento ativo do condensador, bloqueando fisicamente o vapor de sódio de atingir a superfície de resfriamento.

Consequências Operacionais

Aumento da Resistência Térmica

O resultado imediato de um travamento de gás é um pico significativo na resistência à transferência de calor.

Em vez de conduzir calor eficientemente, o gás preso atua como um isolante no exato ponto onde o calor precisa ser rejeitado.

Interrupção do Fluxo de Vapor

A presença de GNCs interrompe o fluxo suave e contínuo de vapor de sódio do evaporador para o condensador.

Essa turbulência impede que o tubo de calor inicie suavemente, muitas vezes levando a flutuações de temperatura erráticas.

Perda de Desempenho Isotérmico

Um tubo de calor funcionando corretamente é isotérmico, o que significa que ele mantém uma temperatura quase constante em todo o seu comprimento.

Se o nível de vácuo for insuficiente ($>10^{-6}$ Pa), o travamento de gás cria um gradiente de temperatura, fazendo com que o condensador opere significativamente mais frio que o evaporador e frustrando o propósito do dispositivo.

Compreendendo os Compromissos

Complexidade do Processo vs. Confiabilidade

Alcançar um vácuo de $10^{-6}$ Pa requer equipamentos sofisticados, como bombas turbomoleculares ou bombas de difusão, adicionando tempo e custo ao processo de fabricação.

O Risco de Atalhos

Tentar vedar o tubo em um nível de vácuo mais baixo (por exemplo, vácuo grosseiro) pode economizar tempo de processamento, mas garante uma degradação no desempenho.

Não há "meio-termo" para tubos de calor de sódio; mesmo quantidades vestigiais de GNCs podem expandir significativamente em temperaturas operacionais, desativando o tubo de calor.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seu tubo de calor de sódio atenda às suas especificações de desempenho, aplique as seguintes diretrizes:

- Se o seu foco principal é a Transferência Máxima de Calor: Você deve verificar se o sistema de vácuo atinge pelo menos $10^{-6}$ Pa para garantir zero resistência térmica no condensador.

- Se o seu foco principal é a Inicialização Confiável: Você deve eliminar todos os GNCs para evitar a interrupção do fluxo de vapor durante a fase crítica de aquecimento inicial.

A estrita adesão a protocolos de alto vácuo é a única maneira de garantir a operação eficiente e isotérmica de um tubo de calor de sódio.

Tabela Resumo:

| Fator | Requisito | Impacto da Falha |

|---|---|---|

| Nível de Vácuo | $10^{-6}$ Pa | Remoção incompleta de gás; falha do sistema |

| Tipo de Gás | Não Condensável (GNCs) | Acumula na extremidade fria; cria travamentos de gás |

| Transferência de Calor | Eficiência Máxima | Aumento da resistência térmica; efeito isolante |

| Fluxo de Vapor | Contínuo e Suave | Temperatura errática; interrupções na inicialização |

| Estado Isotérmico | Temperatura Uniforme | Grandes gradientes de temperatura em todo o tubo |

Maximize o Desempenho do Seu Tubo de Calor com a KINTEK

Não deixe que gases residuais comprometam seus sistemas de gerenciamento térmico. Apoiada por P&D especializada e fabricação de precisão, a KINTEK oferece sistemas de Fornos de Alto Vácuo, CVD e Laboratório de Alta Temperatura de alto desempenho, adaptados para processos de vedação críticos. Se você precisa de soluções personalizadas para tubos de calor de sódio ou pesquisa de materiais avançados, nossa equipe de engenharia fornece a confiabilidade que você precisa para um ambiente de $10^{-6}$ Pa. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas!

Guia Visual

Referências

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual o papel de um cadinho de alumina durante o processo de nitretação a gás para aço inoxidável? Garanta a pureza da superfície

- Quais são os riscos de usar cadinhos de alumina de alta pureza para decomposição de periodato? Evite erros cruciais de dados

- Quais são as funções de uma bomba mecânica de alto vácuo no PETO de Ga2O3? Garanta a pureza na preparação do filme

- Por que um defletor térmico de grafite é necessário para o controle do campo térmico? Mestre Qualidade de Crescimento de Monocristais

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Por que usar um PLC e tela sensível ao toque para destilação a vácuo de magnésio? Para Controle e Segurança Superior

- Como a taxa excessiva de purga de gás afeta o tubo do forno de alumina? Prevenir Rachaduras e Prolongar a Vida Útil do Tubo

- Que manutenção é necessária após o uso do tubo de forno de alumina? Garanta longevidade e pureza no seu laboratório