A manutenção adequada de um tubo de forno de alumina é essencial para garantir sua longevidade e a pureza dos seus resultados experimentais. O passo mais crítico após qualquer uso é garantir que o interior do tubo esteja perfeitamente limpo, sem resíduos de amostra. Esta ação imediata previne tanto a contaminação química em corridas futuras quanto a criação de pontos de estresse localizados que podem levar à falha do tubo.

O princípio central do cuidado com tubos de alumina vai além da simples limpeza. A principal fraqueza do material é sua baixa resistência ao choque térmico. Portanto, a longevidade é alcançada controlando meticulosamente as taxas de aquecimento e resfriamento para evitar a formação de rachaduras catastróficas.

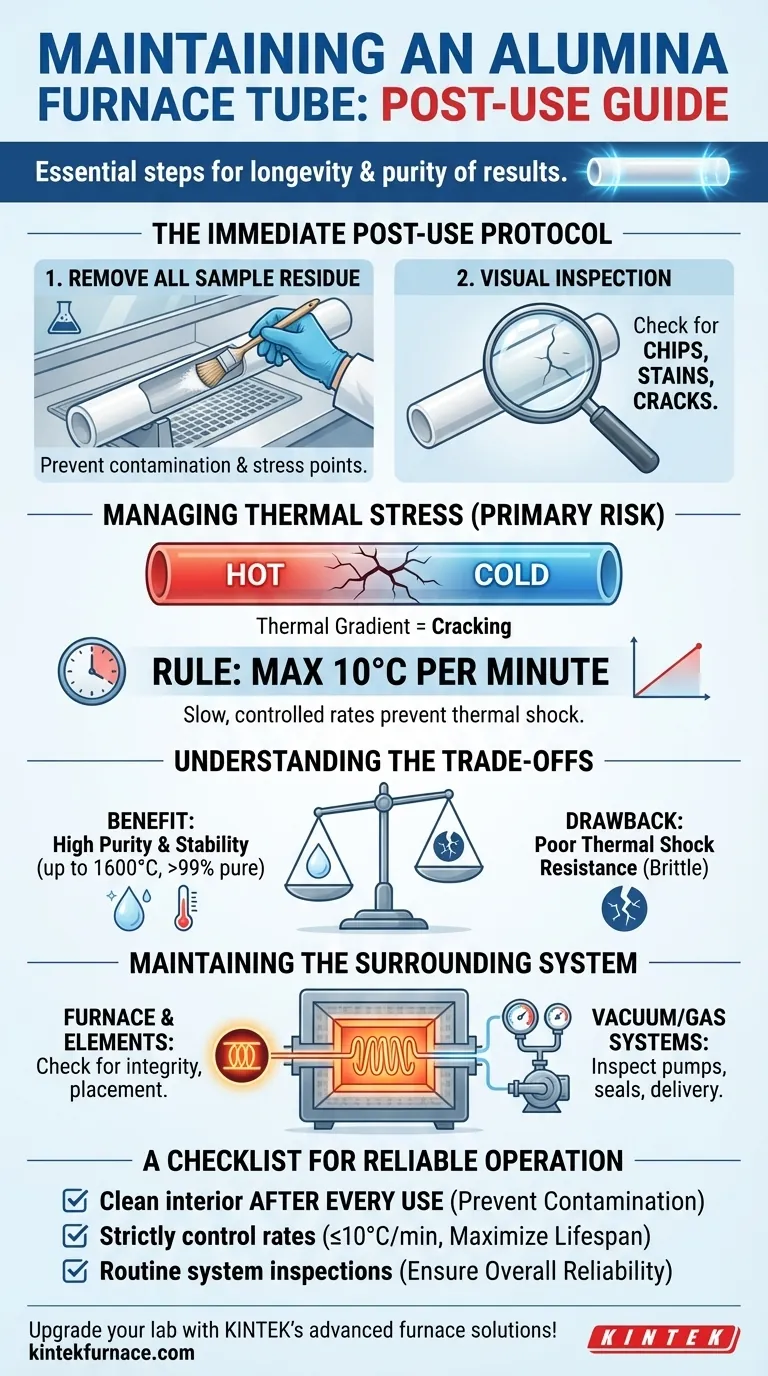

O Protocolo Imediato Pós-Uso

O seu procedimento pós-uso prepara o palco para a próxima operação bem-sucedida. É uma etapa inegociável em um ambiente de laboratório profissional.

Remoção de Todos os Resíduos da Amostra

Após o forno esfriar completamente, você deve limpar o interior do tubo. Qualquer material restante pode reagir com a alumina ou com a próxima amostra em altas temperaturas, comprometendo seus resultados.

Esses resíduos também podem criar pontos quentes ou concentrações de estresse durante o próximo ciclo de aquecimento, aumentando o risco de o tubo rachar.

Inspeção Visual de Danos

Após a limpeza, realize uma inspeção visual rápida. Procure por lascas, manchas ou rachaduras finas. Detectar danos precocemente permite avaliar se o tubo ainda é seguro para uso ou se precisa ser substituído, prevenindo uma falha catastrófica durante uma corrida de alta temperatura.

Gerenciamento de Estresse Térmico: A Chave para a Longevidade

Enquanto a limpeza previne a contaminação, o gerenciamento do estresse térmico é o que previne a destruição física do tubo. Este é o modo de falha mais comum para componentes cerâmicos de alta pureza.

Por Que o Choque Térmico é o Risco Principal

A alumina ($\text{Al}_2\text{O}_3$) possui estabilidade excepcional em altas temperaturas e inércia química, mas é uma cerâmica frágil. Ela não se flexiona nem cede sob estresse.

Mudanças rápidas de temperatura criam um gradiente térmico através do material — o que significa que as superfícies interna e externa estão em temperaturas diferentes. Essa expansão ou contração diferencial induz uma imensa tensão interna, que pode facilmente exceder a resistência do material e fazê-lo rachar.

Aderindo a Taxas Estritas de Aquecimento e Resfriamento

Para prevenir o choque térmico, você deve sempre aderir a um perfil de aquecimento e resfriamento lento e controlado.

Como regra geral, as taxas de aquecimento e resfriamento não devem exceder $10^\circ\text{C}$ por minuto. Para processos sensíveis ou tubos muito grandes, uma taxa de $5^\circ\text{C}$ por minuto é ainda mais segura. Abrir abruptamente o forno em altas temperaturas para resfriá-lo quase certamente destruirá o tubo.

O Ciclo de Queima Inicial

Para um tubo novo, é fundamental realizar uma pré-queima inicial. Isso envolve aquecer lentamente o tubo vazio (por exemplo, $5-8^\circ\text{C}/\text{min}$) até uma alta temperatura, como $1300^\circ\text{C}$, e mantê-lo por um período para aliviar quaisquer tensões induzidas pela fabricação.

Entendendo os Compromissos

A escolha da alumina é uma decisão de engenharia deliberada com benefícios claros e uma desvantagem significativa que você deve gerenciar.

O Benefício: Pureza e Estabilidade

Você usa um tubo de alumina porque ele é altamente puro (muitas vezes $>99\%$) e quimicamente inerte, e pode suportar temperaturas de trabalho contínuas de até $1600^\circ\text{C}$. Isso garante que o próprio tubo não se torne uma variável em seu experimento.

A Desvantagem: Fragilidade Inerente

O compromisso para essa estabilidade em alta temperatura é a baixa resistência do material ao choque térmico. Você está trocando tenacidade por pureza química e térmica. Reconhecer essa limitação é fundamental para usar o equipamento corretamente.

Manutenção do Sistema Circundante

O tubo do forno não opera isoladamente. A saúde de todo o sistema afeta seu desempenho e vida útil.

Saúde do Forno e dos Elementos de Aquecimento

Inspecione regularmente o próprio forno. Verifique se os elementos de aquecimento estão intactos e posicionados corretamente. Um elemento com falha ou mal posicionado pode causar aquecimento desigual, criando pontos quentes perigosos no seu tubo de alumina.

Integridade do Sistema de Vácuo e Gás

Se você usa vácuo ou atmosfera controlada, seu plano de manutenção deve incluir as bombas, vedações e sistemas de fornecimento de gás. Siga as diretrizes do fabricante para trocas de óleo da bomba e inspeções de vedações para garantir um ambiente operacional estável e puro.

Um Checklist para Operação Confiável

Para garantir que seu equipamento permaneça um ativo confiável, adapte seu foco de manutenção ao seu objetivo principal.

- Se seu foco principal é prevenir a contaminação: Limpe completamente o interior do tubo após cada uso para remover todos os resíduos da amostra.

- Se seu foco principal é maximizar a vida útil do tubo: Controle rigorosamente todas as taxas de aquecimento e resfriamento, nunca excedendo $10^\circ\text{C}/\text{min}$ para evitar choque térmico catastrófico.

- Se seu foco principal é a confiabilidade geral do sistema: Implemente uma programação de rotina para inspecionar todo o forno, incluindo elementos de aquecimento, vedações e sistemas de controle de atmosfera.

A manutenção disciplinada e consistente é a única maneira de proteger seu investimento e garantir a integridade do seu trabalho.

Tabela de Resumo:

| Etapa de Manutenção | Ação Principal | Propósito |

|---|---|---|

| Limpeza Pós-Uso | Remover todos os resíduos da amostra | Prevenir contaminação química e pontos de estresse |

| Inspeção Visual | Verificar lascas, manchas ou rachaduras | Detecção precoce de danos para evitar falhas |

| Gerenciamento de Estresse Térmico | Controlar taxas de aquecimento/resfriamento ($\le 10^\circ\text{C}/\text{min}$) | Prevenir choque térmico e rachaduras |

| Verificação da Saúde do Sistema | Inspecionar forno, elementos e sistemas de atmosfera | Garantir aquecimento uniforme e operação estável |

Atualize o desempenho do seu laboratório com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus protocolos de manutenção e aumentar a eficiência!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência