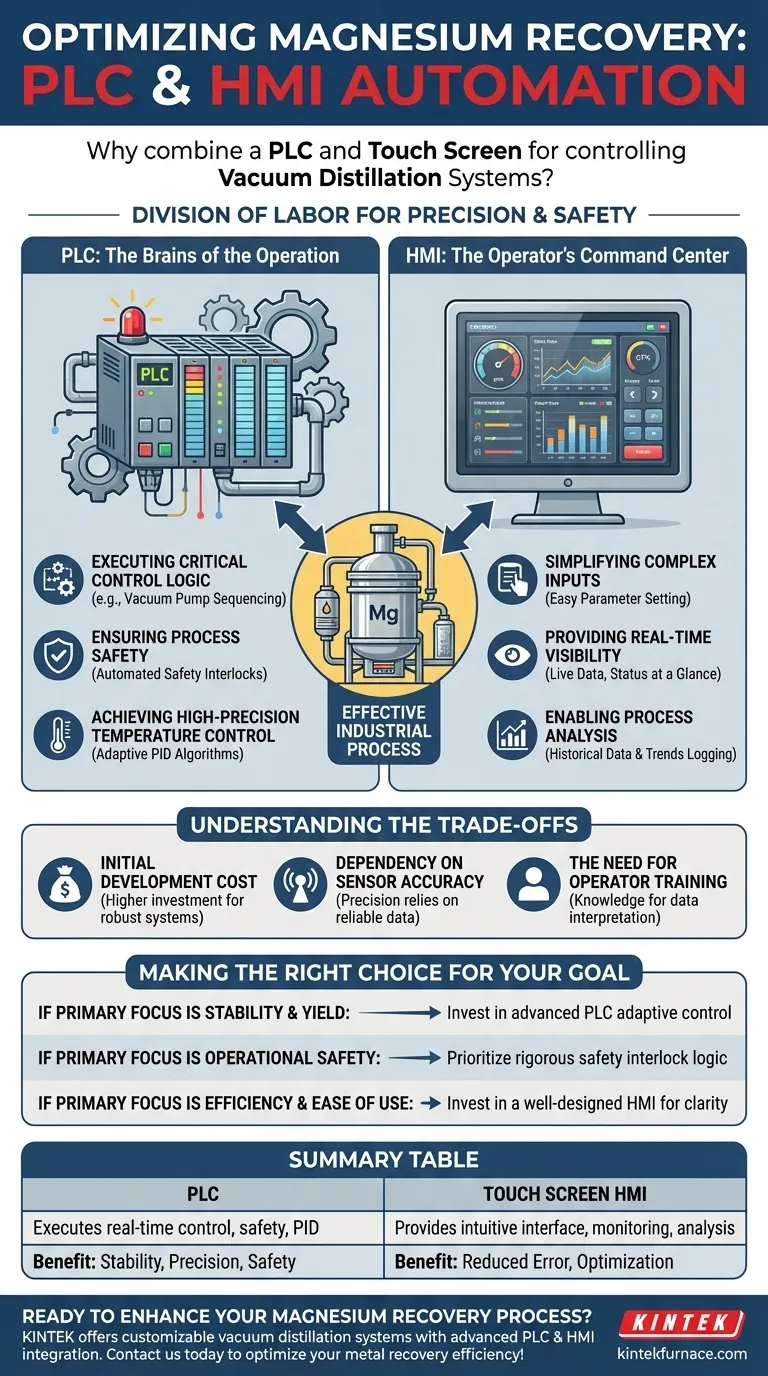

Em sua essência, uma solução de automação que combina um PLC e uma tela sensível ao toque é usada para destilação a vácuo de magnésio porque separa as duas funções mais críticas: o controle de processo robusto em tempo real tratado pelo PLC e a interface intuitiva do operador fornecida pela tela sensível ao toque. Essa divisão de trabalho permite que o sistema atinja os altos níveis de precisão, segurança e repetibilidade necessários para um processo industrial eficaz.

O desafio fundamental na destilação de magnésio é gerenciar um processo complexo com tolerâncias extremamente apertadas para temperatura e vácuo. A combinação PLC/HMI resolve isso delegando a lógica de controle exigente e de alta velocidade ao PLC, enquanto dá ao operador humano uma janela clara e simplificada para supervisão e gerenciamento através do HMI.

O PLC: O Cérebro da Operação

O Controlador Lógico Programável (PLC) é o computador industrial que executa a lógica central do sistema de destilação. Ele opera independentemente e é projetado para confiabilidade extrema em ambientes hostis.

Executando Lógica de Controle Crítica

O PLC executa o programa passo a passo que controla todo o processo. Isso inclui tarefas complexas como sequenciamento de bombas de vácuo, garantindo que diferentes bombas ativem na ordem correta para atingir o nível de vácuo necessário sem danificar o equipamento.

Garantindo a Segurança do Processo

A segurança é primordial. O PLC monitora constantemente o sistema em busca de condições inseguras e executa intertravamentos de segurança pré-programados. Por exemplo, ele pode desligar automaticamente um elemento de aquecimento se uma temperatura crítica for excedida ou um vazamento de vácuo for detectado.

Alcançando Controle de Temperatura de Alta Precisão

A recuperação de magnésio requer temperaturas excepcionalmente estáveis. O PLC pode executar algoritmos avançados como controle PID (Proporcional-Integral-Derivativo) adaptativo, que ajusta continuamente a saída de aquecimento para manter a temperatura com um alto grau de precisão, muito além do que é possível com controle manual.

O HMI: O Centro de Comando do Operador

A tela sensível ao toque, ou Interface Homem-Máquina (HMI), atua como o painel de controle de todo o sistema. Ela traduz os dados complexos do PLC em um formato visual e interativo para o operador.

Simplificando Entradas Complexas

Em vez de manipular mostradores ou interruptores físicos, os operadores podem usar a tela sensível ao toque para definir facilmente parâmetros de processo chave, como pontos de ajuste de temperatura, taxas de rampa e alvos de vácuo. Isso reduz a chance de erro humano.

Fornecendo Visibilidade em Tempo Real

O HMI exibe dados críticos em tempo real através de gráficos, medidores e leituras numéricas. Os operadores podem ver instantaneamente a temperatura atual do forno, os níveis de vácuo e o status de todos os equipamentos em um único olhar.

Habilitando Análise de Processo

Uma função chave do HMI é registrar e exibir dados históricos e tendências. Isso permite que engenheiros e operadores revisem ciclos anteriores, resolvam problemas e otimizem o processo para melhor rendimento e eficiência.

Entendendo as Compensações

Embora essa combinação seja o padrão da indústria por um bom motivo, é importante entender as considerações associadas.

Custo Inicial de Desenvolvimento

Projetar e programar um sistema PLC/HMI robusto requer expertise especializada. O investimento inicial em hardware e desenvolvimento de software é maior do que para sistemas de controle mais simples e menos capazes.

Dependência da Precisão do Sensor

Todo o sistema de controle é tão bom quanto os dados que recebe. A precisão do PLC depende inteiramente da precisão e confiabilidade dos termopares, medidores de vácuo e outros sensores conectados a ele.

A Necessidade de Treinamento do Operador

Embora um HMI simplifique a operação, ele não elimina a necessidade de operadores experientes. O pessoal ainda deve entender o processo de destilação subjacente para interpretar os dados corretamente e responder eficazmente a alarmes ou eventos inesperados.

Fazendo a Escolha Certa para o Seu Objetivo

Ao implementar tal sistema, suas prioridades específicas moldarão o projeto.

- Se o seu foco principal é a estabilidade do processo e o rendimento: A capacidade do PLC de executar algoritmos avançados de controle adaptativo para temperatura é o recurso mais crítico em que investir.

- Se o seu foco principal é a segurança operacional: Priorize o projeto abrangente e o teste rigoroso da lógica de intertravamento de segurança do PLC para cobrir todos os cenários de falha potenciais.

- Se o seu foco principal é a eficiência e a facilidade de uso: Invista pesadamente em um HMI bem projetado que apresente dados complexos de forma clara, minimizando a carga cognitiva do operador.

Em última análise, essa abordagem de automação integrada transforma um processo industrial exigente em uma operação altamente controlada, previsível e eficiente.

Tabela Resumo:

| Componente | Função Principal | Benefício na Destilação de Magnésio |

|---|---|---|

| PLC | Executa lógica de controle em tempo real, intertravamentos de segurança e controle adaptativo de temperatura PID. | Garante estabilidade do processo, alta precisão e segurança do equipamento. |

| Tela Sensível ao Toque HMI | Fornece interface intuitiva para configuração de parâmetros, monitoramento em tempo real e análise de dados históricos. | Reduz erros do operador e permite fácil solução de problemas e otimização. |

Pronto para aprimorar seu processo de recuperação de magnésio com um sistema de controle automatizado e confiável?

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de destilação a vácuo personalizáveis com integração avançada de PLC e HMI. Nossas soluções garantem controle preciso de temperatura, intertravamentos de segurança robustos e operação amigável adaptada às suas necessidades exclusivas.

Entre em contato conosco hoje para discutir como podemos otimizar a eficiência da sua recuperação de metais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?