O papel principal de um cadinho de Óxido de Magnésio (MgO) de alta densidade nesses experimentos é servir como um recipiente de contenção quimicamente inerte. Operando em temperaturas extremas de 1600°C, ele fornece a estabilidade estrutural necessária para conter a escória líquida de produção de aço. Crucialmente, sua alta pureza (99,8%) impede que o próprio cadinho reaja com a escória, garantindo que os resultados experimentais reflitam apenas as reações de redução pretendidas.

O cadinho de MgO de alta densidade resolve o problema da "contaminação do recipiente". Ao resistir à erosão por óxidos agressivos, garante que a química do cadinho não altere a composição da escória, garantindo dados experimentais confiáveis e precisos.

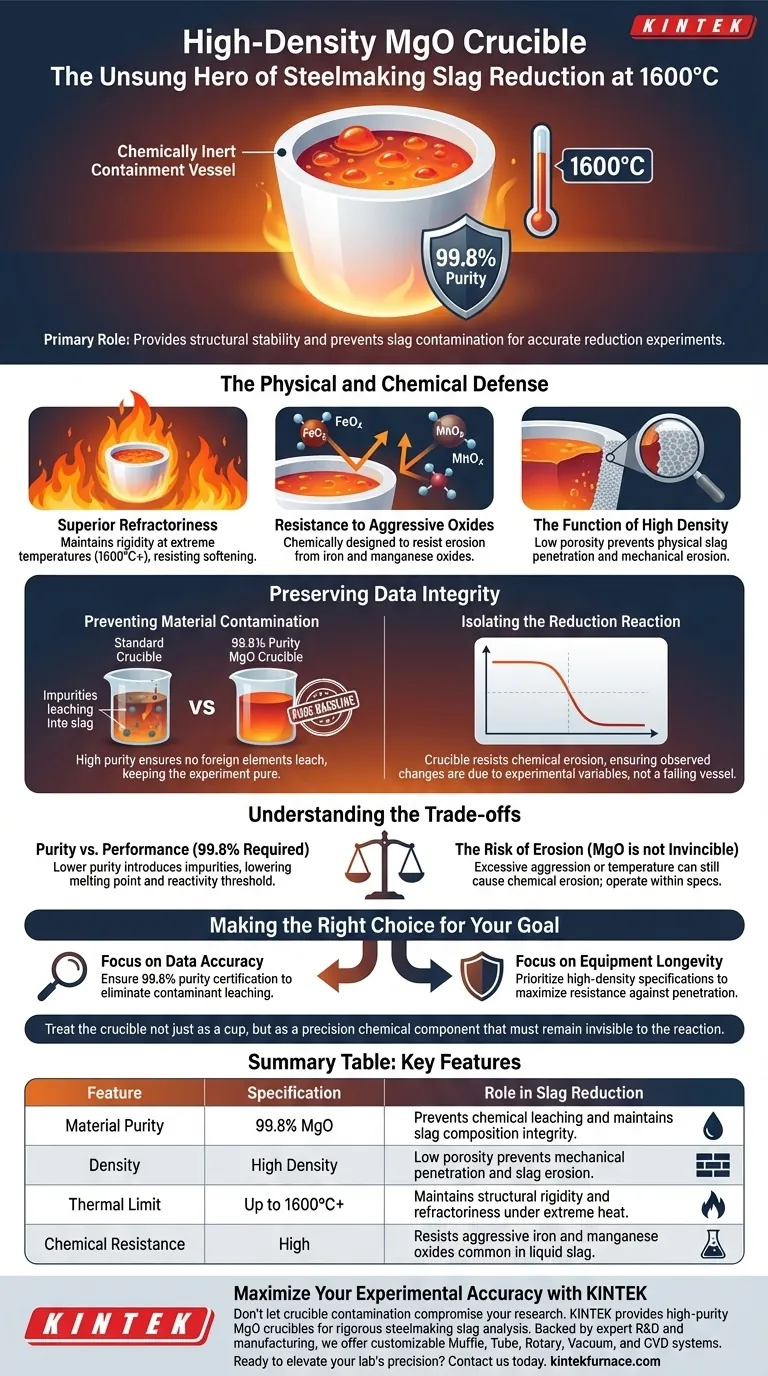

Defesa Física e Química

A escolha do material para um vaso de reação a 1600°C não se trata apenas de resistência ao calor; trata-se de sobrevivência contra ataque químico.

Refratariedade Superior

A 1600°C, muitos materiais refratários padrão amoleceriam ou derreteriam. Óxido de Magnésio é selecionado especificamente por sua refratariedade superior, permitindo que ele mantenha a rigidez e a integridade estrutural, mesmo ao conter escória fundida nessas temperaturas extremas.

Resistência a Óxidos Agressivos

A escória líquida de produção de aço contém elementos altamente corrosivos. O cadinho de MgO é projetado quimicamente para resistir à erosão por óxido de ferro e óxido de manganês, que são notoriamente agressivos a materiais de contenção.

A Função da Alta Densidade

A especificação de "alta densidade" é crítica para o desempenho do vaso. Alta densidade implica baixa porosidade, o que fisicamente impede que a escória líquida penetre nas paredes do cadinho, interrompendo assim a erosão mecânica que muitas vezes acompanha o ataque químico.

Preservando a Integridade dos Dados

O objetivo final do uso de MgO de alta pureza é proteger a validade dos dados científicos coletados.

Prevenindo Contaminação de Material

Em experimentos de redução, mesmo quantidades vestigiais de material do cadinho dissolvido podem distorcer os resultados. Ao utilizar MgO de 99,8% de pureza, os pesquisadores garantem que nenhum elemento estranho lixivie para a escória, mantendo pura a linha de base química do experimento.

Isolando a Reação de Redução

O experimento visa medir a redução da escória, não a degradação do cadinho. Como o cadinho resiste à erosão química, os pesquisadores podem ter certeza de que as mudanças observadas se devem às variáveis experimentais, e não a um vaso defeituoso.

Compreendendo as Compensações

Embora o MgO de alta densidade seja a escolha superior para esses parâmetros, entender suas limitações é vital para o sucesso experimental.

Pureza vs. Desempenho

O nível de pureza de 99,8% não é um luxo; é um requisito. O uso de MgO de menor pureza provavelmente introduziria impurezas que reduziriam o ponto de fusão ou o limiar de reatividade do cadinho, levando à falha a 1600°C.

O Risco de Erosão

Apesar de sua resistência, o MgO não é invencível. Se a composição da escória se tornar excessivamente agressiva ou a temperatura exceder o limite nominal, a erosão química ainda pode ocorrer, enfatizando a necessidade de operar estritamente dentro das especificações térmicas e químicas do material.

Fazendo a Escolha Certa Para Seu Objetivo

Para garantir que seus experimentos de redução de escória de aço líquido produzam resultados válidos, considere as seguintes recomendações:

- Se seu foco principal for Precisão de Dados: Garanta que a certificação do seu cadinho confirme 99,8% de pureza para eliminar o risco de contaminação por lixiviação em sua fusão.

- Se seu foco principal for Longevidade do Equipamento: Priorize as especificações de fabricação de alta densidade para maximizar a resistência contra a penetração por óxidos de ferro e manganês.

O sucesso da redução de escória em alta temperatura depende de tratar o cadinho não apenas como um copo, mas como um componente químico de precisão que deve permanecer invisível para a reação.

Tabela Resumo:

| Característica | Especificação | Papel em Experimentos de Redução de Escória |

|---|---|---|

| Pureza do Material | 99,8% MgO | Previne lixiviação química e mantém a integridade da composição da escória. |

| Densidade | Alta Densidade | Baixa porosidade previne penetração mecânica e erosão por escória. |

| Limite Térmico | Até 1600°C+ | Mantém rigidez estrutural e refratariedade sob calor extremo. |

| Resistência Química | Alta | Resiste a óxidos agressivos de ferro e manganês comuns em escória líquida. |

Maximize Sua Precisão Experimental com KINTEK

Não deixe que a contaminação do cadinho comprometa sua pesquisa. A KINTEK fornece cadinhos de MgO de alta pureza projetados especificamente para as rigorosas demandas da análise de escória de aço. Apoiados por P&D e fabricação especializada, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD personalizáveis, juntamente com fornos de alta temperatura de laboratório especializados para atender às suas necessidades únicas de processamento térmico.

Pronto para elevar a precisão do seu laboratório? Entre em contato conosco hoje mesmo para consultar nossos especialistas sobre a solução de alta temperatura perfeita para sua aplicação.

Guia Visual

Referências

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Por que cadinhos de alumina e pó-mãe são necessários para a sinterização de LLZO? Garanta alta condutividade iônica

- O que é lã de mulita/alumina policristalina (PCW) e onde é usada? Descubra Soluções de Isolamento de Alta Temperatura

- Quais são as funções primárias dos moldes de grafite de alta pureza no SPS? Otimize o seu Processo de Sinterização por Plasma de Faísca

- Qual é a função de um evaporador rotativo na recuperação de lignina de ácido fórmico? Preserve a Qualidade & Aumente a Eficiência

- Qual é a importância do ambiente de temperatura constante fornecido por um estágio de aquecimento? Expert Lab Solutions

- Como um capuz de latão e um elemento de arrefecimento trabalham em conjunto? Garantindo selos experimentais confiáveis de alta temperatura

- Como o cadinho de quartzo e o dispositivo descendente funcionam no método Bridgman? Crescimento de Precisão para Cristais de CsPbBr3

- Por que os cadinhos de alumina são usados para a nitretação de alcóxido de titânio? Garanta Resultados de Síntese de Alta Pureza