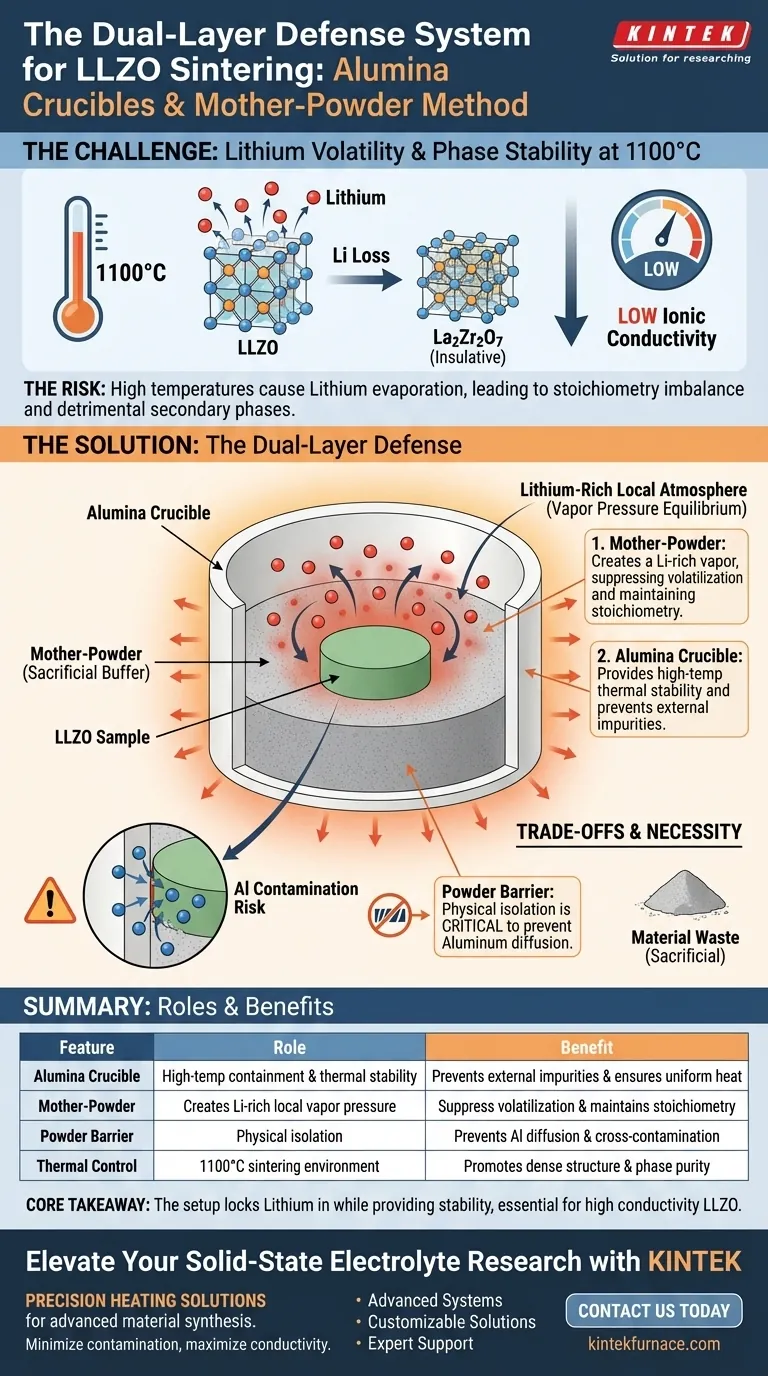

A combinação de cadinhos de alumina e o método de cobertura com pó-mãe fornece um sistema de defesa de dupla camada essencial para manter a integridade química do LLZO durante a sinterização. Enquanto o cadinho de alumina serve como um recipiente termicamente estável, o pó-mãe atua como um tampão sacrificial que cria uma atmosfera local rica em lítio. Essa configuração evita a perda catastrófica de lítio em altas temperaturas e protege a amostra contra contaminação física.

Ponto Principal O processo de sinterização submete o LLZO a temperaturas onde o lítio se torna altamente volátil, arriscando desequilíbrios estequiométricos e a formação de fases secundárias isolantes. O método do pó-mãe combate isso estabelecendo um equilíbrio local de pressão de vapor, efetivamente travando o lítio dentro da estrutura da amostra, enquanto o cadinho de alumina fornece a estabilidade térmica necessária.

O Desafio: Volatilidade do Lítio e Estabilidade de Fase

O Risco de Altas Temperaturas

A sinterização de LLZO geralmente requer temperaturas em torno de 1100°C. Sob esse calor intenso, o lítio se torna volátil e tende a evaporar da estrutura do material.

Consequências da Perda de Lítio

Se o lítio escapar, a estequiometria precisa do LLZO é perturbada. Esse desequilíbrio desencadeia a formação de fases secundárias indesejáveis, notavelmente La2Zr2O7 (Zirconato de Lantânio).

Impacto no Desempenho

Essas fases secundárias são prejudiciais à função do material. Elas geralmente resultam em condutividade iônica significativamente menor, tornando o eletrólito de estado sólido ineficaz.

A Solução: O Mecanismo do Pó-Mãe

Criação de um Equilíbrio Local

O método do pó-mãe envolve enterrar ou envolver a amostra de LLZO em um pó da mesma composição exata. À medida que o sistema aquece, o lítio neste pó sacrificial vaporiza primeiro.

Supressão da Volatilização

Essa vaporização cria um ambiente local saturado com vapor de lítio. Como a pressão de vapor externa à amostra corresponde à pressão interna, a evaporação adicional da amostra real é fisicamente suprimida.

Isolamento Físico

Além do controle da pressão de vapor, o pó serve como um espaçador físico. Ele impede que o pellet de LLZO entre em contato direto com as paredes do cadinho, o que é crucial para evitar contaminação cruzada.

O Papel do Cadinho de Alumina

Estabilidade em Altas Temperaturas

A alumina (óxido de alumínio) é selecionada principalmente por sua excelente estabilidade química e resistência ao calor. Ela mantém a integridade estrutural em temperaturas de sinterização onde outros materiais podem amolecer ou degradar.

Contenção de Impurezas

Um cadinho de alumina de alta qualidade atua como um recipiente limpo. Ele impede que impurezas externas do ambiente do forno lixiviem para a amostra de eletrólito.

Facilitação da Transferência de Calor

O cadinho fornece uma massa térmica consistente. Isso garante que o calor seja transferido uniformemente para o pó e a amostra, promovendo uma sinterização uniforme.

Entendendo os Compromissos

O Risco de Reação com Alumínio

Embora a alumina seja estável, ela não é perfeitamente inerte em relação ao LLZO. Se o pellet de LLZO tocar diretamente o cadinho de alumina em alta temperatura, o alumínio pode se difundir para dentro da amostra, causando contaminação por alumínio.

A Necessidade da Barreira

É por isso que o pó-mãe é inegociável. Ele atua como uma barreira necessária; sem ele, a reação entre o cadinho e a amostra degradaria o eletrólito, independentemente de quão estável seja o cadinho por si só.

Desperdício de Material

A principal desvantagem deste método é a eficiência do material. O pó-mãe é essencialmente material sacrificial que não pode ser reutilizado para pellets, aumentando o custo geral do processo de síntese.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a condutividade e a pureza do seu eletrólito de estado sólido, aplique estes princípios:

- Se o seu foco principal é evitar fases secundárias: Certifique-se de que o pó-mãe envolva completamente a amostra para manter um equilíbrio consistente de pressão de vapor de lítio.

- Se o seu foco principal é evitar a contaminação por alumínio: Verifique se a camada de pó é espessa o suficiente para isolar fisicamente o pellet das paredes do cadinho completamente.

O sucesso na sinterização de LLZO depende não apenas do calor, mas da criação de um microclima que força o lítio a permanecer exatamente onde pertence.

Tabela Resumo:

| Recurso | Papel na Sinterização de LLZO | Benefício para o Material Final |

|---|---|---|

| Cadinho de Alumina | Contenção em alta temperatura e estabilidade térmica | Evita impurezas externas e garante calor uniforme |

| Pó-Mãe | Cria pressão de vapor local rica em lítio | Suprime a volatilização do lítio e mantém a estequiometria |

| Barreira de Pó | Isolamento físico entre o pellet e a parede | Previne a difusão de alumínio e a contaminação cruzada |

| Controle Térmico | Ambiente de sinterização de 1100°C | Promove estrutura de eletrólito densa e pureza de fase |

Eleve Sua Pesquisa de Eletrólitos de Estado Sólido com a KINTEK

A precisão na sinterização de LLZO requer mais do que apenas altas temperaturas — exige o ambiente certo. A KINTEK fornece as soluções de aquecimento de alto desempenho necessárias para dominar a síntese complexa de materiais.

Por que fazer parceria com a KINTEK?

- Sistemas Avançados: Nossos sistemas Muffle, Tube, Vacuum e CVD oferecem o controle térmico preciso necessário para processos de sinterização delicados.

- Soluções Personalizáveis: Apoiados por P&D e fabricação especializados, adaptamos nossos fornos de alta temperatura de laboratório para atender aos seus requisitos exclusivos de material.

- Suporte Especializado: Ajudamos clientes-alvo como você a minimizar a contaminação e maximizar a condutividade iônica por meio de engenharia de equipamentos superior.

Pronto para obter resultados consistentes e de alta pureza? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para o seu laboratório.

Guia Visual

Referências

- Seung Hoon Chun, Sangbaek Park. Synergistic Engineering of Template‐Guided Densification and Dopant‐Induced Pore Filling for Pressureless Sintering of Li<sub>7</sub>La<sub>3</sub>Zr<sub>2</sub>O<sub>12</sub> Solid Electrolyte at 1000 °C. DOI: 10.1002/sstr.202500297

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o papel do equipamento de impregnação a vácuo e pressão em testes de saturação de célula completa? Garanta uma Análise Precisa de ASE

- Como a bomba de vácuo de água circulante foi recebida no uso prático? Durável, Custo-eficaz para Tarefas de Laboratório

- Como o isolamento afeta o design de fornos de laboratório? Otimize o Desempenho Térmico e a Segurança

- Qual é o propósito de usar tubos de vidro a vácuo especializados para amostragem? Garanta a Integridade Química da Agitação KR

- Qual é a função dos Controladores de Fluxo de Massa (MFC) no processo de proporção de gases para experimentos de co-combustão?

- Por que os tubos de reação de quartzo de alta pureza são utilizados em reações CVD para a preparação de nanotubos de carbono dopados com Ni-Co?

- Por que um cadinho de alundum é necessário para a fusão e fundição de ligas FeAl? Garanta Pureza e Estabilidade Máximas

- Como os controladores de fluxo de massa digitais (MFCs) mantêm uma atmosfera de fundição constante? Garanta o Controle Preciso de Gases