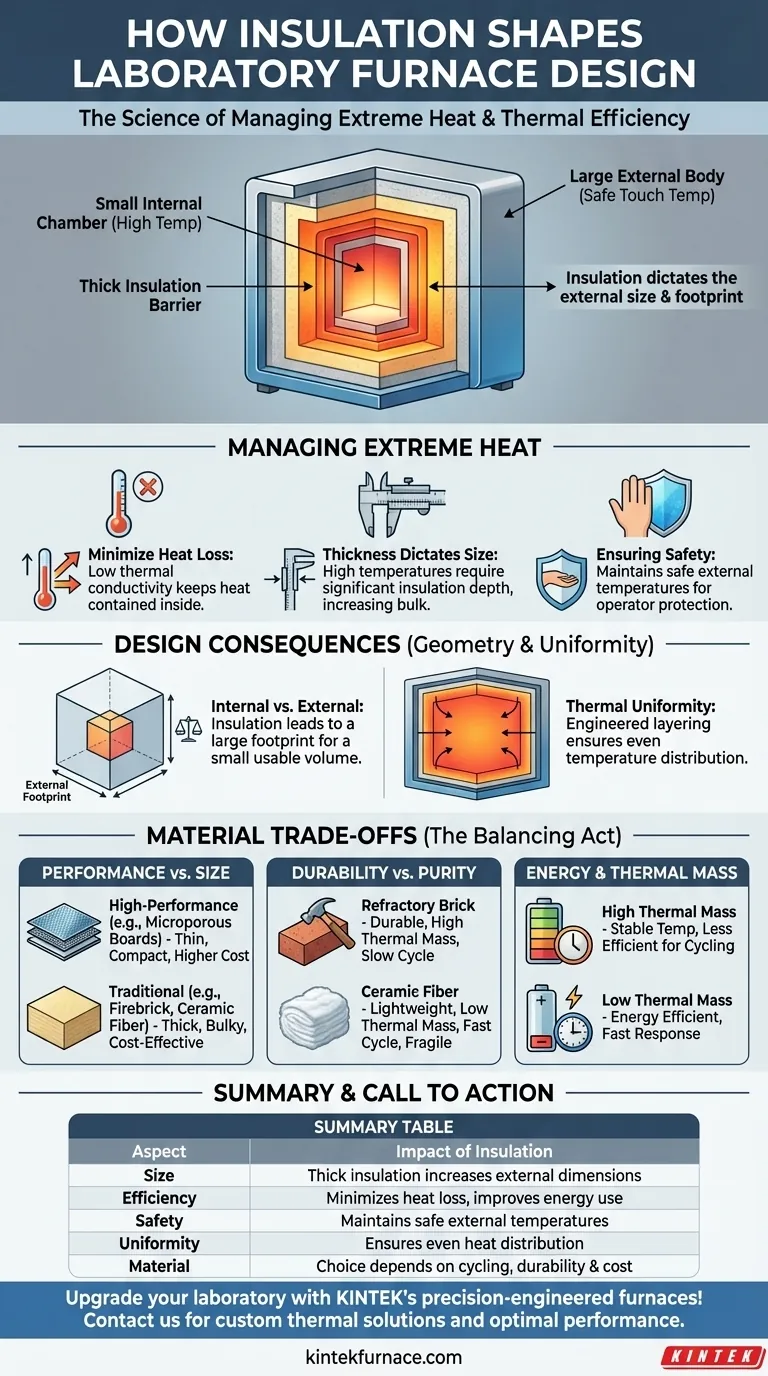

Em resumo, o isolamento é o principal fator que impulsiona a significativa diferença de tamanho entre a pequena câmara interna de um forno de laboratório e seu corpo externo muito maior. Como as altas temperaturas exigem camadas espessas de material isolante para conter o calor de forma segura e eficiente, as dimensões externas devem se expandir para acomodar essa barreira protetora.

O design de um forno de laboratório é uma expressão direta do gerenciamento térmico. A escolha e a espessura do isolamento criam uma troca fundamental entre o volume interno utilizável, a pegada externa geral e a eficiência energética do forno.

O Princípio Fundamental: Gerenciando o Calor Extremo

O propósito fundamental de um forno de laboratório é criar e manter um ambiente preciso e de alta temperatura. A função do isolamento é manter essa energia térmica contida dentro da câmara, o que tem vários efeitos críticos no design e operação do forno.

A Necessidade de Minimizar a Perda de Calor

Um forno sem isolamento seria incrivelmente ineficiente e perigoso, irradiando imenso calor para o laboratório. Os materiais isolantes são escolhidos por sua baixa condutividade térmica, o que significa que eles resistem à transferência de calor.

Essa resistência é o que mantém o calor dentro da câmara, onde é necessário, e impede que as superfícies externas atinjam temperaturas perigosas.

Como a Espessura Dicta o Tamanho Externo

Para atingir o nível necessário de contenção de calor, especialmente para temperaturas que excedem 1000°C, é necessária uma espessura significativa de isolamento.

Isso resulta diretamente em um design volumoso. Para um determinado tamanho de câmara interna, a necessidade de paredes espessas de isolamento dita uma carcaça externa muito maior para abrigar tanto a câmara quanto o próprio isolamento.

Garantindo a Segurança do Operador

O isolamento eficaz é uma característica crítica de segurança. Ele garante que o invólucro externo do forno, ou "face fria", permaneça a uma temperatura suficientemente segura para que os operadores trabalhem perto do equipamento sem risco de queimaduras graves.

As normas regulamentares frequentemente exigem temperaturas máximas específicas da superfície externa, o que influencia diretamente a espessura mínima de isolamento necessária.

Como o Isolamento Modela a Geometria do Forno

A relação entre a câmara interna e o corpo externo é a consequência de design mais visível do isolamento. No entanto, sua influência vai mais fundo, afetando a uniformidade e o uso prático.

Volume Interno vs. Pegada Externa

Pense na câmara do forno como um núcleo pequeno e quente. O isolamento é uma concha protetora espessa construída ao redor dela. É por isso que um forno com capacidade interna de apenas alguns litros pode facilmente ocupar o espaço de um grande armário de arquivo.

Essa disparidade é uma consideração crucial para o planejamento do espaço do laboratório. A "pegada efetiva" do forno é sempre ditada por suas dimensões externas, não por seu volume interno utilizável.

Projetando para a Uniformidade Térmica

O isolamento não é apenas embalado aleatoriamente. Sua colocação e camadas são projetadas para garantir a distribuição uniforme da temperatura dentro da câmara.

Um isolamento mal projetado pode criar pontos quentes e frios dentro da câmara, comprometendo a integridade de experimentos ou processamento de materiais. O design deve gerenciar o fluxo de calor em três dimensões para oferecer desempenho consistente.

Compreendendo as Trocas

O tipo de isolamento usado é um ato de equilíbrio entre desempenho térmico, durabilidade e custo. Não existe um único material "melhor", apenas o melhor material para uma aplicação específica.

Desempenho vs. Tamanho Físico

O isolamento de alto desempenho, como placas microporosas avançadas, pode fornecer excelente resistência térmica com menor espessura. Isso permite um design de forno mais compacto, mas geralmente tem um custo significativamente mais alto.

Por outro lado, materiais tradicionais como tijolo refratário ou mantas de fibra cerâmica são mais econômicos, mas geralmente exigem maior espessura para atingir o mesmo valor isolante, levando a um forno maior e mais pesado.

Durabilidade do Material e Pureza do Processo

O tijolo refratário é extremamente durável e resistente ao desgaste físico, tornando-o ideal para aplicações com cargas pesadas. No entanto, ele também possui alta massa térmica, o que significa que aquece e esfria muito lentamente.

A fibra cerâmica é leve e possui baixa massa térmica, permitindo ciclos de aquecimento e resfriamento muito mais rápidos. Sua desvantagem é que pode ser mais frágil e pode liberar partículas, tornando-a inadequada para aplicações ultra-limpas sem um revestimento interno protetor.

Eficiência Energética e Massa Térmica

O isolamento com alta massa térmica (como tijolo denso) absorve uma grande quantidade de energia durante o aquecimento. Isso o torna menos eficiente para processos que exigem ciclos térmicos frequentes, mas excelente para manter uma temperatura estável por longos períodos.

O isolamento de baixa massa térmica (como fibra cerâmica) requer muito menos energia para atingir a temperatura desejada, tornando-o a escolha mais eficiente em termos de energia para aplicações com ciclos curtos e repetidos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno exige ir além da temperatura máxima e das dimensões internas. Compreender o design do isolamento é fundamental para combinar o equipamento com o seu trabalho.

- Se o seu foco principal é o aquecimento e resfriamento rápidos: Priorize um forno com isolamento leve de fibra cerâmica por sua baixa massa térmica e resposta rápida.

- Se o seu foco principal é a durabilidade e estabilidade do processo: Um forno construído com tijolo refratário denso proporcionará longevidade superior e estabilidade térmica, apesar de seu tamanho maior e tempos de ciclo mais lentos.

- Se o seu foco principal é maximizar o espaço do laboratório: Procure modelos de ponta que usam isolamento avançado de perfil fino, mas esteja preparado para o investimento inicial mais alto.

Em última análise, compreender o papel do isolamento muda sua perspectiva de comprar uma simples fonte de calor para investir em um sistema térmico projetado com precisão.

Tabela Resumo:

| Aspecto | Impacto do Isolamento |

|---|---|

| Tamanho | Isolamento espesso aumenta as dimensões externas, reduzindo a relação volume interno-externo |

| Eficiência | Baixa condutividade térmica minimiza a perda de calor, melhorando o uso de energia |

| Segurança | Mantém temperaturas externas seguras, prevenindo queimaduras no operador |

| Uniformidade Térmica | O empilhamento adequado garante distribuição uniforme de calor na câmara |

| Escolha do Material | Fibra cerâmica para ciclagem rápida; tijolo refratário para durabilidade e estabilidade |

Atualize seu laboratório com os fornos de engenharia de precisão da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de alta temperatura, como fornos de Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que suas necessidades experimentais únicas sejam atendidas com isolamento e desempenho ótimos. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos térmicos e eficiência!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores