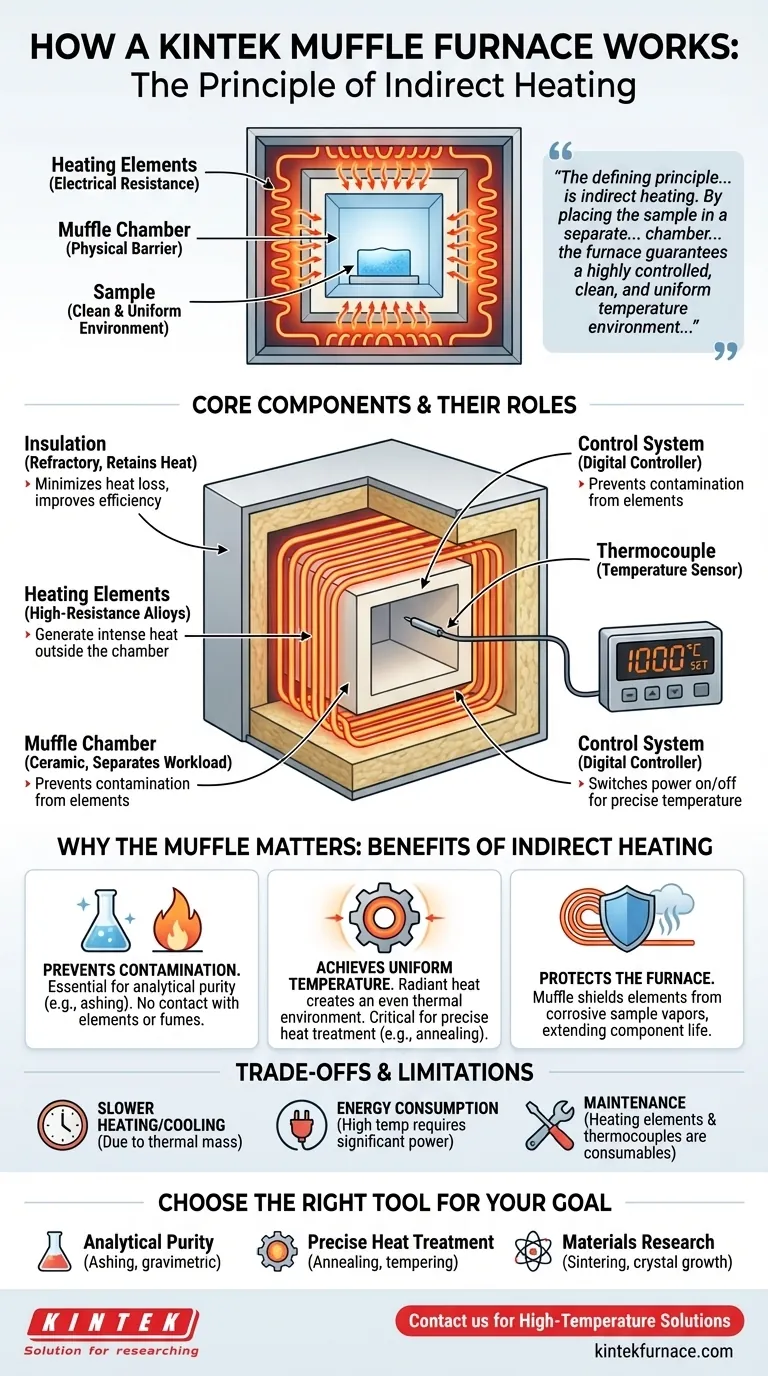

Em sua essência, um forno mufla opera usando elementos de aquecimento elétrico para aquecer uma câmara isolada por fora. A "mufla" é esta câmara interna, que separa o material a ser aquecido dos elementos de aquecimento brutos. Este design garante que a amostra seja aquecida indiretamente e uniformemente, sem qualquer risco de contaminação pela própria fonte de calor.

O princípio definidor de um forno mufla é o aquecimento indireto. Ao colocar a amostra em uma câmara separada e fechada (a mufla), o forno garante um ambiente de temperatura altamente controlado, limpo e uniforme, o que é essencial para processos científicos e industriais sensíveis.

Desvendando o Forno: Componentes Principais e Seus Papéis

Para realmente entender como um forno mufla funciona, você precisa entender seus quatro componentes críticos e como eles interagem para atingir temperaturas altas e estáveis.

Os Elementos de Aquecimento: O Motor do Calor

O calor é gerado através da resistência elétrica. A eletricidade passa por bobinas de aquecimento especializadas, geralmente feitas de ligas de alta resistência como Kanthal (ferro-cromo-alumínio) ou Nichrome (níquel-cromo). À medida que a eletricidade luta para passar por esses materiais, ela gera calor intenso.

Esses elementos são colocados estrategicamente ao redor da parte externa da câmara central.

A Câmara da Mufla: O Coração do Processo

A mufla é a câmara fechada, em forma de caixa, onde você coloca sua amostra ou peça de trabalho. Ela é feita de materiais cerâmicos resistentes a altas temperaturas.

Seu principal objetivo é atuar como uma barreira física. Ela separa a carga de trabalho dos elementos de aquecimento, criando um ambiente limpo, livre de quaisquer contaminantes potenciais que possam ser liberados das bobinas em temperaturas extremas.

O Isolamento: Retendo o Calor

Para atingir e manter temperaturas que podem exceder 1000°C (1800°F), um forno mufla deve ser excepcionalmente bem isolado.

A mufla e os elementos de aquecimento são encapsulados em camadas de isolamento refratário, como mantas de fibra cerâmica ou tijolos refratários densos. Este isolamento minimiza a perda de calor, o que melhora a estabilidade da temperatura e a eficiência energética.

O Sistema de Controle: Garantindo a Precisão

Um forno mufla é inútil sem controle preciso. Um termopar (um sensor de temperatura) é colocado dentro da câmara para medir constantemente a temperatura interna.

Este sensor envia dados para um controlador digital. O controlador então liga e desliga a energia dos elementos de aquecimento para manter a temperatura exata definida que você programou, garantindo que o processo seja preciso e repetível.

O Princípio do Aquecimento Indireto: Por Que a Mufla é Importante

O uso de uma câmara de mufla separada não é uma escolha de design arbitrária; é a chave para as capacidades exclusivas do forno e é essencial para aplicações de alto risco.

Prevenção da Contaminação da Amostra

Para trabalhos analíticos como calcinação (queima de material orgânico para medir o conteúdo inorgânico) ou análise de materiais, a pureza da amostra é fundamental. A mufla garante que nenhuma parte do elemento de aquecimento ou da atmosfera externa possa contaminar a amostra, garantindo resultados precisos.

Em modelos mais antigos ou especializados a combustível, a mufla era ainda mais crítica, pois protegia a amostra da chama direta e dos subprodutos da combustão.

Alcançando Temperatura Uniforme

Como os elementos de aquecimento aquecem as paredes da câmara da mufla, o calor irradia para dentro uniformemente de todos os lados. Isso cria um ambiente térmico altamente uniforme com mínimos pontos quentes ou frios.

Este aquecimento uniforme é fundamental para processos como recozimento ou têmpera de metais, onde o controle preciso da temperatura em toda a peça é necessário para alcançar as propriedades desejadas do material.

Protegendo o Próprio Forno

A barreira funciona nos dois sentidos. A mufla também protege os delicados elementos de aquecimento contra quaisquer fumos corrosivos, vapores ou respingos que possam ser liberados da amostra durante o aquecimento. Essa separação prolonga a vida útil dos elementos de aquecimento.

Entendendo as Compensações e Limitações

Embora potente, o design do forno mufla vem com compensações inerentes que são importantes de reconhecer.

Velocidade de Aquecimento e Resfriamento

Como o calor deve primeiro saturar as paredes da câmara da mufla antes de irradiar para a amostra, esses fornos geralmente têm taxas de aquecimento mais lentas em comparação com métodos de aquecimento direto (como um forno de indução). Eles também retêm calor por muito tempo, resultando em ciclos de resfriamento lentos.

Consumo de Energia

Atingir e manter temperaturas muito altas é um processo intensivo em energia. O excelente isolamento retém bem o calor, mas o aumento inicial de temperatura e os longos tempos de permanência podem resultar em um consumo elétrico significativo.

Manutenção e Vida Útil dos Componentes

Os componentes que operam em temperaturas extremas, principalmente os elementos de aquecimento e o termopar, são consumíveis. Após centenas ou milhares de horas de uso, eles se degradarão e eventualmente precisarão ser substituídos.

Fazendo a Escolha Certa para o Seu Objetivo

Entender o princípio do aquecimento indireto permite que você determine quando um forno mufla é a ferramenta correta para o trabalho.

- Se o seu foco principal for pureza analítica (por exemplo, calcinação, análise gravimétrica): A separação da mufla é inegociável para evitar a contaminação da amostra e garantir medições precisas.

- Se o seu foco principal for tratamento térmico preciso (por exemplo, recozimento, têmpera): O aquecimento uniforme e controlado de um forno mufla garante propriedades de material consistentes e repetíveis em toda a peça de trabalho.

- Se o seu foco principal for pesquisa de materiais (por exemplo, sinterização de cerâmicas, crescimento de cristais): O forno fornece o ambiente de alta temperatura estável, limpo e repetível que é fundamental para o desenvolvimento e teste de novos materiais.

Em última análise, o design do forno mufla prioriza um ambiente de aquecimento controlado, limpo e uniforme em detrimento da velocidade bruta, tornando-o uma ferramenta indispensável para trabalhos de precisão.

Tabela Resumo:

| Componente | Função | Benefício Principal |

|---|---|---|

| Elementos de Aquecimento | Geram calor por resistência elétrica | Fornece a fonte de energia para altas temperaturas |

| Câmara da Mufla | Encerra a amostra, separando-a dos elementos de aquecimento | Previne contaminação e garante aquecimento limpo |

| Isolamento | Encapsula a câmara para minimizar a perda de calor | Melhora a estabilidade da temperatura e a eficiência energética |

| Sistema de Controle | Usa um termopar e controlador digital | Mantém pontos de ajuste de temperatura precisos e repetíveis |

Precisa de um Forno de Alta Temperatura para o Seu Trabalho de Precisão?

Os fornos mufla avançados da KINTEK são projetados para fornecer o ambiente de aquecimento limpo, uniforme e controlado que seus processos sensíveis exigem. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções robustas, incluindo Fornos Mufla, Tubo e Vácuo.

Nossa forte capacidade de personalização profunda nos permite adaptar precisamente um forno aos seus requisitos experimentais exclusivos.

Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório com uma solução confiável de alta temperatura!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar