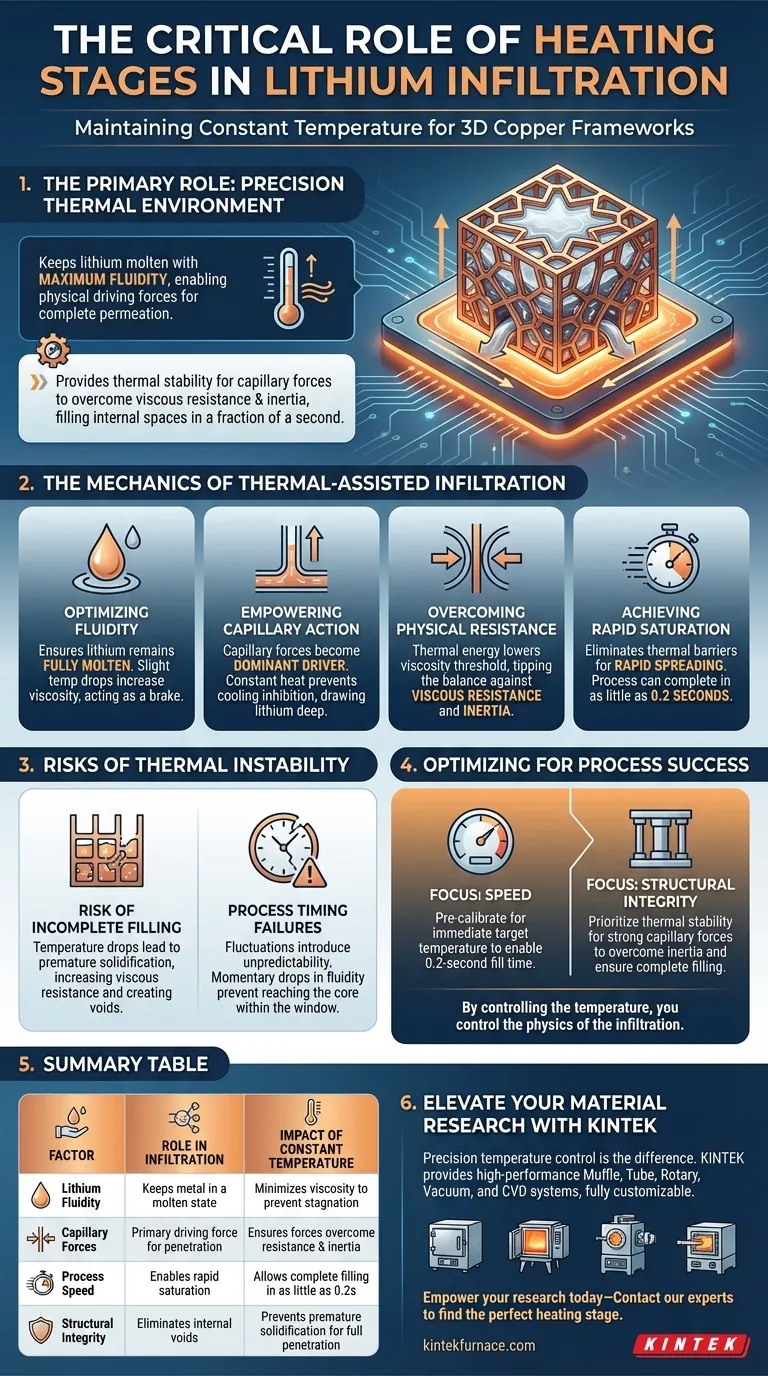

O papel principal do estágio de aquecimento é manter um ambiente térmico preciso e estável que mantenha o lítio em estado de fusão com fluidez máxima. Essa temperatura constante é o fator que permite que as forças motrizes físicas funcionem corretamente, garantindo que o lítio permeie a geometria complexa da estrutura de cobre 3D sem solidificação prematura.

O estágio de aquecimento fornece a estabilidade térmica necessária para que as forças capilares superem a resistência viscosa e a inércia. Isso permite que o lítio fundido preencha completamente os espaços internos da estrutura em uma fração de segundo.

A Mecânica da Infiltração Assistida por Calor

Para entender por que o estágio de aquecimento é inegociável, é preciso observar as forças físicas em jogo durante o processo de infiltração. É uma batalha entre forças motrizes e forças de resistência.

Otimizando a Fluidez

A função imediata do estágio de aquecimento é garantir que o lítio permaneça totalmente fundido.

Se a temperatura cair, mesmo que ligeiramente abaixo da faixa ideal, a viscosidade do lítio aumenta. Alta viscosidade age como um freio no processo, tornando o metal lento e difícil de se mover através de pequenos poros.

Capacitando a Ação Capilar

Em condições de temperatura constante, as forças capilares se tornam o principal motor do processo.

Essas forças puxam naturalmente o líquido para os canais estreitos da estrutura de cobre. O estágio de aquecimento garante que essas forças não sejam inibidas pelo resfriamento, permitindo que elas puxem o lítio profundamente na estrutura.

Superando a Resistência Física

O processo de infiltração enfrenta dois principais oponentes: resistência viscosa e inércia.

A resistência viscosa tenta parar o fluxo do líquido, enquanto a inércia resiste ao movimento inicial. A energia térmica fornecida pelo estágio de aquecimento reduz o limiar de viscosidade, inclinando a balança a favor das forças capilares para que elas possam superar essas resistências.

Alcançando Saturação Rápida

Quando a temperatura é mantida constante, a velocidade de infiltração é drástica.

A principal referência observa que o processo pode ser concluído em apenas 0,2 segundos. Essa rápida disseminação só é possível porque o calor constante elimina barreiras térmicas que, de outra forma, retardariam o fluxo.

Riscos de Instabilidade Térmica

Embora o estágio de aquecimento possibilite o processo, entender as consequências da variação térmica destaca sua importância crítica.

O Risco de Preenchimento Incompleto

Se o estágio de aquecimento não fornecer temperatura constante, o lítio pode esfriar ao entrar em contato com o cobre.

Isso aumenta imediatamente a resistência viscosa. Se essa resistência exceder a força capilar, o lítio parará de se mover, resultando em uma estrutura parcialmente preenchida com vazios que comprometem o desempenho do material final.

Falhas no Cronograma do Processo

A janela de infiltração é extremamente curta.

Qualquer flutuação na temperatura introduz imprevisibilidade na taxa de fluxo. Em um processo medido em décimos de segundo, mesmo uma queda momentânea na fluidez pode impedir que o lítio atinja o núcleo da estrutura antes que a janela do processo se feche.

Otimizando para o Sucesso do Processo

Para garantir uma infiltração de lítio bem-sucedida, você deve ver o estágio de aquecimento não apenas como um aquecedor, mas como um sistema de controle de viscosidade.

Se seu foco principal for Velocidade: Certifique-se de que o estágio de aquecimento esteja pré-calibrado para manter a temperatura alvo imediatamente, permitindo o tempo de preenchimento de 0,2 segundos.

Se seu foco principal for Integridade Estrutural: Priorize a estabilidade térmica para garantir que as forças capilares permaneçam fortes o suficiente para superar a inércia e preencher completamente todos os espaços internos.

Ao controlar a temperatura, você controla a física da infiltração.

Tabela Resumo:

| Fator | Papel na Infiltração | Impacto da Temperatura Constante |

|---|---|---|

| Fluidez do Lítio | Mantém o metal em estado de fusão | Minimiza a viscosidade para evitar estagnação do fluxo |

| Forças Capilares | Principal força motriz para penetração | Garante que as forças superem a resistência e a inércia |

| Velocidade do Processo | Permite saturação rápida | Permite o preenchimento completo em apenas 0,2 segundos |

| Integridade Estrutural | Elimina vazios internos | Previne a solidificação prematura para penetração completa |

Eleve sua Pesquisa de Materiais com a KINTEK

O controle preciso da temperatura é a diferença entre uma infiltração bem-sucedida de 0,2 segundos e um experimento falho. Na KINTEK, entendemos que seus avanços dependem da estabilidade térmica. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD, todos totalmente personalizáveis para atender aos seus requisitos exclusivos de laboratório.

Esteja você desenvolvendo estruturas de bateria de próxima geração ou ligas avançadas, nossas soluções de aquecimento oferecem a confiabilidade que você precisa para dominar a dinâmica de fluidos e a saturação de materiais. Potencialize sua pesquisa hoje mesmo — Entre em contato com nossos especialistas na KINTEK para encontrar o estágio de aquecimento perfeito para sua aplicação.

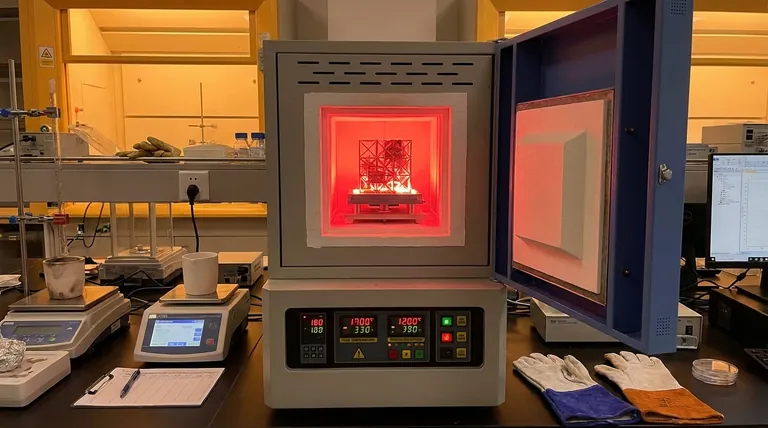

Guia Visual

Referências

- Inyeong Yang, Sanha Kim. Ultrathin 3D Cu/Li Composite with Enhanced Li Utilization for High Energy Density Li‐Metal Battery Anodes. DOI: 10.1002/smll.202501629

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual o papel de um cadinho cerâmico de alta temperatura na síntese de pirólise de biochar? Garanta resultados de laboratório puros

- Qual é a faixa de volume interno para Fornos do Tipo Laboratório? Escolha o Tamanho Certo para as Necessidades do Seu Laboratório

- Por que usar um cadinho de alumina com tampa para pirólise de glicina? Otimize a síntese do seu compósito à base de carbono

- Por que um forno de secagem a vácuo de laboratório é utilizado para negro de fumo recuperado? Preservar a Integridade e a Estrutura dos Poros do rCB

- Como a diferença de temperatura contribui para a rachadura do tubo de forno de alumina? Previna Rachaduras para uma Vida Útil Mais Longa do Tubo

- Quais fatores devem ser considerados ao selecionar um tubo de forno de cerâmica de alumina? Garanta Segurança e Desempenho em Processos de Alta Temperatura

- Por que a precisão dimensional é importante para tubos de forno de cerâmica de alumina? Garanta um desempenho confiável em altas temperaturas

- Por que um sistema de alto vácuo é necessário para selar tubos de quartzo? Alcance a Síntese de Ligas de Calcógenio Ultra-Puras