Em sua essência, a precisão dimensional é fundamental para um tubo de forno de cerâmica de alumina porque dita se o tubo pode ser instalado corretamente e desempenhar sua função sem falhar. Um tubo com dimensões precisas se encaixa adequadamente na montagem do forno, forma uma vedação confiável e evita a criação de pontos de estresse localizados que levam à fratura mecânica ou térmica.

Embora a alumina seja escolhida por sua excepcional resistência ao calor e produtos químicos, essas propriedades do material são inúteis se o componente não se encaixar. A imprecisão dimensional é a principal causa de falha na instalação e rachaduras prematuras em sistemas cerâmicos de alta temperatura.

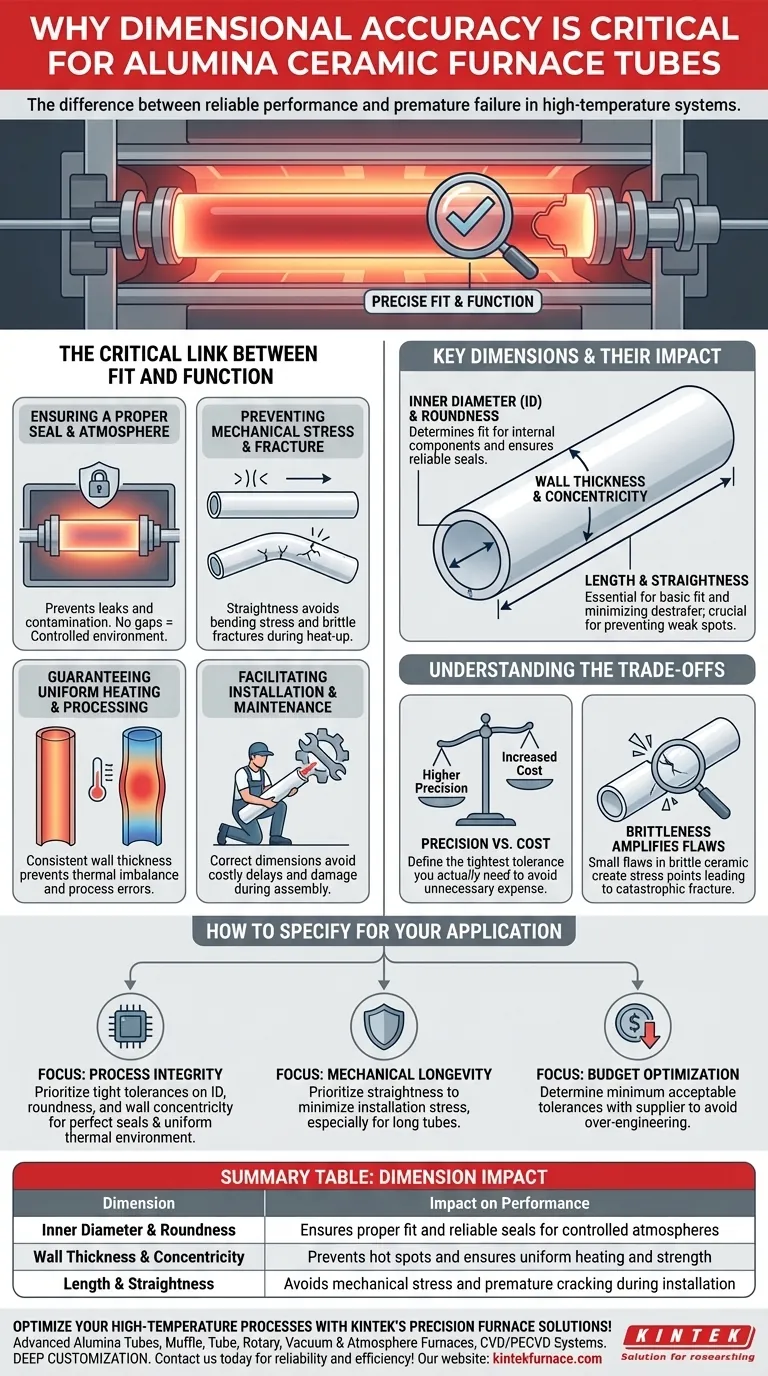

O Elo Crítico Entre Ajuste e Função

As dimensões especificadas de um tubo de forno não são números arbitrários; são requisitos de engenharia que impactam diretamente a segurança e a confiabilidade de todo o processo de alta temperatura.

Garantindo uma Vedação e Atmosfera Adequadas

Um tubo de forno deve formar uma vedação estanque com tampas ou flanges para manter uma atmosfera controlada. Se o diâmetro interno ou externo estiver incorreto, ou se o tubo não for perfeitamente redondo, formar-se-ão lacunas.

Essas lacunas levam a vazamentos, comprometendo o processo ao permitir contaminação do ar externo ou perda de gases de processo caros.

Prevenindo Estresse Mecânico e Fratura

A cerâmica de alumina é muito forte sob compressão, mas é quebradiça e tem pouca resistência a forças de flexão e choque térmico. A imprecisão dimensional é uma fonte primária desse estresse mecânico destrutivo.

Se um tubo não estiver perfeitamente reto, forçá-lo em um corpo de forno rígido cria imenso estresse de flexão. Essa energia mecânica armazenada torna o tubo extremamente vulnerável a fraturas quando o estresse térmico é adicionado durante o aquecimento.

Garantindo Aquecimento e Processamento Uniformes

Muitas aplicações exigem uma zona de temperatura perfeitamente uniforme dentro do tubo. Isso só é possível se a espessura da parede for consistente.

Uma parede inconsistente, resultado de má excentricidade (concentricidade), criará pontos quentes e frios ao longo do comprimento do tubo. Esse desequilíbrio térmico pode arruinar processos sensíveis como crescimento de cristais ou recozimento de wafers semicondutores.

Facilitando a Instalação e Manutenção

Do ponto de vista prático, um tubo com dimensões corretas simplesmente se encaixa. Isso evita atrasos dispendiosos durante a montagem e impede que os técnicos danifiquem o tubo frágil ao tentar forçá-lo no lugar.

Dimensões Chave e Seu Impacto Específico

Cada dimensão serve a um propósito distinto. Entendê-las permite que você especifique um tubo corretamente para as demandas exclusivas da sua aplicação.

Diâmetro Interno (DI) e Redondeza

O DI determina o que pode caber dentro do tubo, como barcos de amostra ou termopares. A redondeza é essencial para criar uma vedação confiável com componentes internos ou flanges de extremidade.

Espessura da Parede e Excentricidade

A espessura da parede determina a resistência mecânica geral e as propriedades de isolamento do tubo. A excentricidade (concentricidade) — a uniformidade dessa espessura de parede ao redor de toda a circunferência — é crucial para prevenir pontos fracos e garantir uma transferência de calor uniforme.

Comprimento e Retidão

O comprimento é um requisito de ajuste básico. A retidão, no entanto, é um parâmetro de engenharia crítico. A falta de retidão é um motor primário dos estresses de flexão destrutivos que causam falha prematura.

Entendendo os Compromissos

Especificar um componente é sempre um exercício de equilíbrio entre desempenho ideal e restrições práticas.

Precisão vs. Custo

Atingir maior precisão dimensional requer processos de fabricação e retificação mais avançados, o que aumenta significativamente o custo. É fundamental definir a tolerância mais rigorosa que você realmente precisa para que sua aplicação funcione.

Especificar excessivamente dimensões que não são críticas para o seu processo (por exemplo, exigir retidão extrema para um tubo curto e pendurado livremente) adiciona despesas desnecessárias.

A Fragilidade Amplifica as Falhas

A natureza inerente da cerâmica de alumina significa que ela não se dobra nem cede sob estresse — ela racha. É por isso que uma pequena falha dimensional é tão perigosa.

Um ligeiro desvio na retidão ou redondeza pode ser irrelevante para um tubo de metal, mas em uma cerâmica quebradiça, ele cria um ponto de concentração de estresse que pode facilmente se tornar a origem de uma fratura catastrófica durante o aquecimento ou resfriamento.

Como Especificar para Sua Aplicação

Use seu objetivo principal para guiar seu foco de especificação.

- Se seu foco principal for a integridade do processo (por exemplo, fabricação de semicondutores): Priorize tolerâncias rigorosas no diâmetro interno, redondeza e excentricidade da parede para garantir uma vedação perfeita e um ambiente térmico uniforme.

- Se seu foco principal for a longevidade e segurança mecânica: Priorize a retidão acima de tudo para minimizar o estresse de instalação, especialmente para tubos longos que são rigidamente suportados.

- Se seu foco principal for a otimização do orçamento: Trabalhe com um fornecedor respeitável para analisar o projeto do seu forno e determinar as tolerâncias mínimas aceitáveis necessárias, evitando o custo de superengenharia.

Em última análise, especificar as dimensões corretas é a base para uma operação confiável e bem-sucedida em alta temperatura.

Tabela de Resumo:

| Dimensão | Impacto no Desempenho |

|---|---|

| Diâmetro Interno e Redondeza | Garante ajuste adequado e vedações confiáveis para atmosferas controladas |

| Espessura da Parede e Excentricidade | Previne pontos quentes e garante aquecimento uniforme e resistência |

| Comprimento e Retidão | Evita estresse mecânico e rachaduras prematuras durante a instalação |

Otimize seus processos de alta temperatura com as soluções de forno de precisão da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos tubos avançados de cerâmica de alumina e uma linha completa de produtos — incluindo Fornos Muffle, de Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD — com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar a confiabilidade e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório