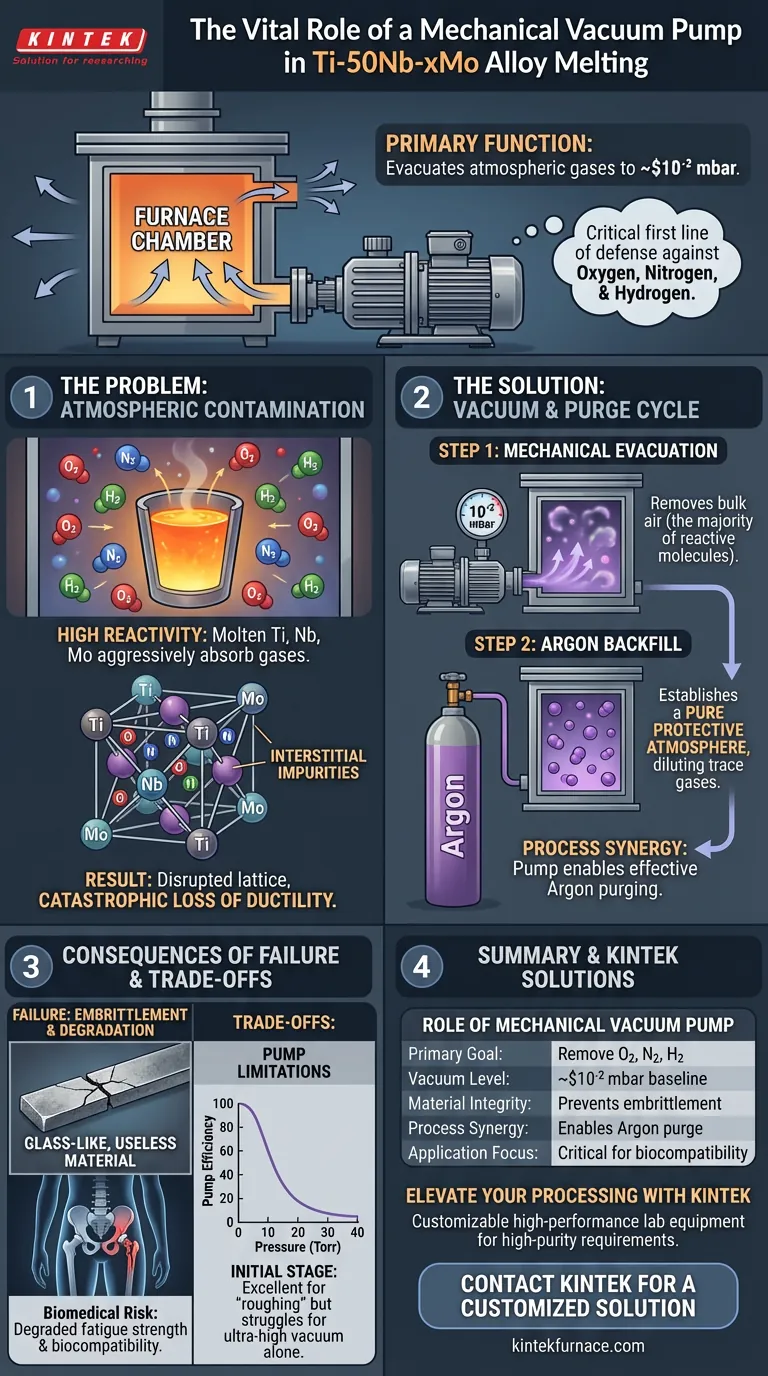

A principal função de uma bomba de vácuo mecânica é evacuar gases atmosféricos da câmara do forno, criando um vácuo de linha de base de aproximadamente $10^{-2}$ mbar. Esta etapa é um pré-requisito para a fusão de ligas de Ti-50Nb-xMo porque remove o ar que, de outra forma, reagiria quimicamente com o metal, garantindo que o material retenha as propriedades mecânicas necessárias para aplicações de alto risco.

Ligas de titânio de alta temperatura agem como "getters", absorvendo agressivamente gases de seu ambiente. A bomba mecânica serve como a primeira linha crítica de defesa, removendo oxigênio, nitrogênio e hidrogênio para evitar que a liga se torne quebradiça e estruturalmente comprometida.

A Química da Contaminação

A Reatividade das Ligas de Titânio

Titânio (Ti), Nióbio (Nb) e Molibdênio (Mo) são metais altamente reativos, particularmente quando em estado fundido.

Em altas temperaturas, esses elementos possuem uma forte afinidade química por gases atmosféricos. Sem vácuo, a poça de fusão começaria instantaneamente a absorver elementos do ar.

A Ameaça das Impurezas Intersticiais

Os gases específicos removidos pela bomba — oxigênio, nitrogênio e hidrogênio — são prejudiciais à estrutura cristalina da liga.

Quando esses átomos são absorvidos, eles agem como impurezas intersticiais, ocupando os espaços entre os átomos de metal. Essa intrusão impede que a rede metálica se mova suavemente sob estresse, levando a uma perda catastrófica de ductilidade.

O Mecanismo de Proteção

Alcançando Baixa Pressão

A bomba mecânica extrai forçadamente o ar da câmara, reduzindo a pressão dos níveis atmosféricos para cerca de $10^{-2}$ mbar.

Essa drástica redução de pressão remove fisicamente a grande maioria das moléculas de gás que poderiam interagir com a fusão.

O Ciclo de Purga com Argônio

A bomba de vácuo raramente é usada isoladamente; ela permite uma técnica conhecida como purga a vácuo.

Uma vez que a bomba evacua o ar, a câmara é reabastecida com Argônio, um gás inerte. Ao combinar a evacuação mecânica com uma purga de argônio, o operador estabelece uma atmosfera protetora pura que protege a liga durante o processo de fusão.

Consequências da Falha

Fragilização Severa

Se a bomba mecânica falhar em remover essas impurezas, a liga resultante sofrerá de fragilização.

Em vez de ser resistente e flexível, o metal se torna vítreo e propenso a rachaduras. Para uma liga como Ti-50Nb-xMo, que depende de razões mecânicas específicas, isso torna o material inútil.

Degradação do Desempenho Biomédico

Ti-50Nb-xMo é frequentemente projetado para aplicações biomédicas, como implantes.

Se a liga absorver impurezas devido a um vácuo deficiente, sua resistência à fadiga e biocompatibilidade se degradam. Um implante feito de material fragilizado representa um risco severo de fratura dentro do corpo do paciente.

Entendendo os Compromissos

Limitações da Bomba Mecânica

Embora essencial, a bomba mecânica é geralmente o estágio inicial do processo de vácuo.

Como observado em engenharia de vácuo, a eficiência de uma bomba mecânica começa a diminuir significativamente em pressões abaixo de 20 torr. É excelente para "esboçar" a câmara (remover o grosso do ar), mas luta para atingir níveis de vácuo ultra-alto por si só.

A Necessidade de Processos Multi-Estágio

Devido à curva de eficiência da bomba mecânica, depender apenas dela sem um preenchimento de argônio ou uma bomba secundária de alto vácuo (como uma bomba de difusão) pode ser insuficiente para requisitos de pureza extrema.

A bomba mecânica limpa a atmosfera "grosseira", mas a purga de argônio é o segundo passo necessário para diluir e deslocar quaisquer gases residuais que a bomba não consegue alcançar eficientemente.

Fazendo a Escolha Certa para o Seu Projeto

O uso de uma bomba de vácuo mecânica não é opcional ao trabalhar com ligas de titânio reativas. Para garantir o sucesso, alinhe seu processo com seus objetivos finais:

- Se o seu foco principal é a Segurança Biomédica: Priorize a remoção de Oxigênio e Nitrogênio acima de tudo; mesmo traços comprometerão a segurança de um implante.

- Se o seu foco principal é a Ductilidade da Liga: Garanta que seu processo inclua múltiplos ciclos de evacuação (via bomba) seguidos de purga com argônio para minimizar o endurecimento intersticial.

Em resumo, a bomba mecânica atua como o guardião da qualidade, limpando o palco de impurezas reativas para que a liga possa ser fundida sem sacrificar sua integridade estrutural.

Tabela Resumo:

| Recurso | Papel da Bomba de Vácuo Mecânica na Fusão de Ligas de Ti |

|---|---|

| Objetivo Principal | Remove gases atmosféricos (O2, N2, H2) para prevenir reações químicas |

| Nível de Vácuo | Atinge um vácuo "grosseiro" de linha de base de aproximadamente $10^{-2}$ mbar |

| Integridade do Material | Previne impurezas intersticiais que causam fragilização do metal |

| Sinergia do Processo | Permite ciclos eficazes de purga com argônio para uma atmosfera inerte |

| Foco da Aplicação | Crítico para manter a biocompatibilidade em implantes médicos |

Eleve o Processamento de Seus Materiais com a KINTEK

Não deixe que a contaminação atmosférica comprometa a integridade de suas ligas reativas. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de equipamentos de laboratório de alto desempenho, incluindo sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD. Se você está fundindo Ti-50Nb-xMo para implantes biomédicos ou aplicações industriais, nossos fornos são totalmente personalizáveis para atender aos seus requisitos únicos de alta temperatura e vácuo.

Pronto para garantir a mais alta pureza para o seu próximo projeto? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- José Roberto Severino Martins, Carlos Roberto Grandini. Investigation of the Chemical Composition, Microstructure, Density, Microhardness, and Elastic Modulus of the New β Ti-50Nb-xMo Alloys for Biomedical Applications. DOI: 10.3390/ma17010250

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Para quais processos uma bomba de vácuo de água circulante pode fornecer condições de pressão negativa? Técnicas Essenciais de Laboratório Explicadas

- Qual é o papel de um cadinho de cerâmica em experimentos de ganho de peso por oxidação para ligas de Ti-V-Cr? Garanta a precisão dos dados

- O que são tubos cerâmicos de alumina e por que são considerados cerâmicas avançadas? Descubra Soluções de Alto Desempenho para Ambientes Extremos

- Qual é a função de um autoclave de aço inoxidável revestido de Teflon na síntese hidrotérmica de precursores de Bi2O3?

- Quais são as funções primárias de um Reator de Fluxo de Quartzo? Aprimore a precisão na pesquisa de oxidação

- Como a operação de vácuo é realizada com uma bomba de vácuo de circulação de água? Domine a Técnica do Anel Líquido

- Qual é a função de uma bomba de vácuo de palhetas rotativas em um sistema de remoção de mercúrio a vácuo térmico? Aumentar a Eficiência de Evaporação

- Qual é a função dos tubos de selagem de quartzo de alto vácuo no tratamento térmico de TiCo1-xCrxSb? Garanta a Pureza da Liga