Em resumo, uma bomba de vácuo de água circulante fornece pressão negativa para processos laboratoriais comuns que se beneficiam da pressão atmosférica reduzida. Isso inclui evaporação, destilação, cristalização, secagem, sublimação, filtração redutora de pressão e desgaseificação. É um equipamento essencial para aplicações que exigem um vácuo moderado, em vez de um vácuo alto.

Uma bomba de vácuo de água circulante é uma ferramenta simples e robusta para atingir níveis de vácuo moderados em um ambiente de laboratório. Sua eficácia depende do uso de água limpa e fria como fluido de trabalho, tornando-a ideal para procedimentos padrão, mas menos adequada para aplicações de alto vácuo.

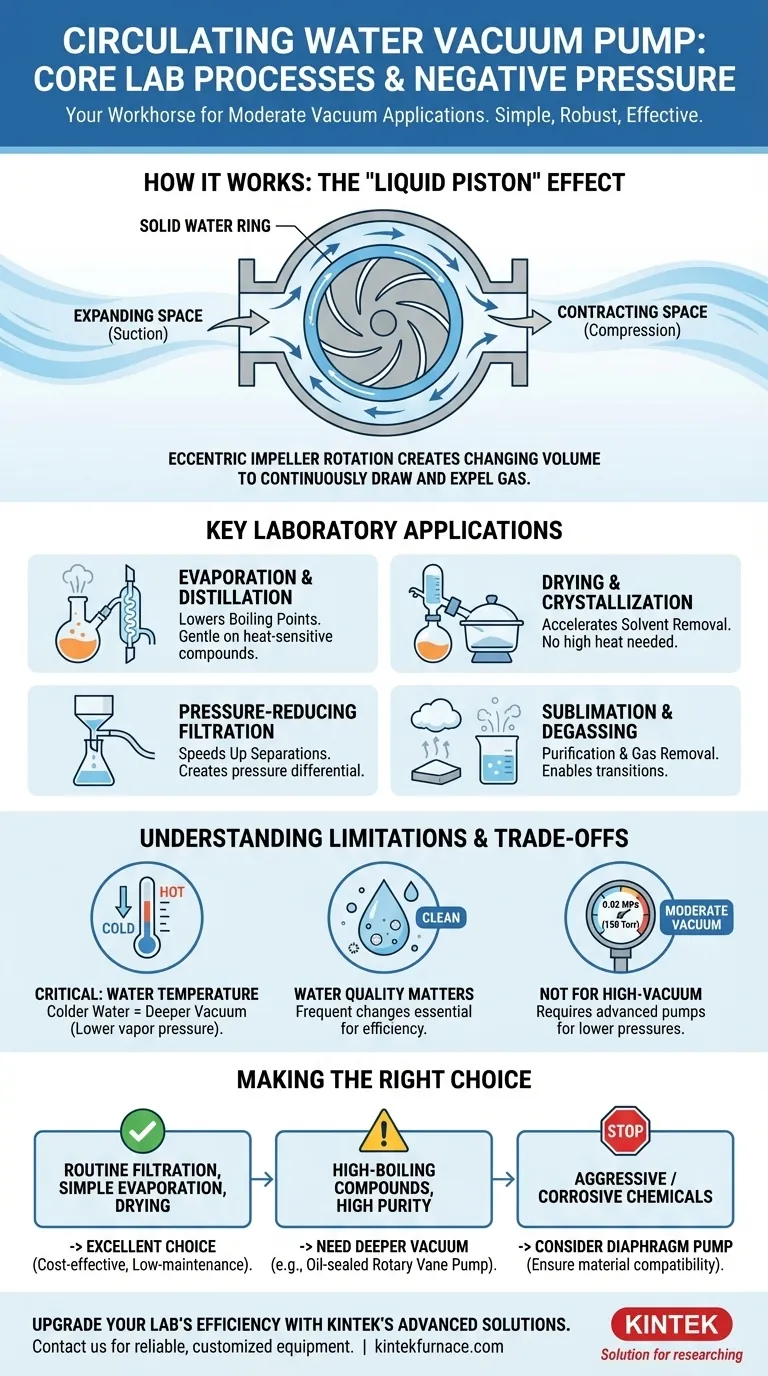

Como Funciona uma Bomba de Vácuo de Água Circulante

Essas bombas geram vácuo não através de mecânicas complexas, mas através do elegante princípio da dinâmica de fluidos. Compreender esse mecanismo ajuda a esclarecer suas capacidades e limitações.

O Efeito "Pistão Líquido"

O núcleo da bomba é um impulsor que gira excentricamente (fora do centro) dentro de uma carcaça cilíndrica. Ao girar, ele força a água contra a parede externa, criando um anel sólido e rotativo de água.

Como o impulsor está fora do centro, o espaço entre as pás do impulsor e o anel de água muda continuamente. Esse espaço se expande de um lado da rotação e se contrai do outro.

Criando o Vácuo

Esse volume variável atua como um "pistão líquido". À medida que o espaço entre as pás se expande, ele aspira gás do equipamento conectado à porta de sucção.

À medida que o impulsor continua a girar, a mesma bolsa de gás fica aprisionada e é então comprimida à medida que o espaço se contrai, eventualmente expelindo o gás pela porta de exaustão. Esse ciclo contínuo de sucção e compressão cria um vácuo sustentado.

Principais Aplicações no Laboratório

Ao diminuir a pressão dentro de um sistema, uma bomba de vácuo de água pode alterar dramaticamente os processos físicos, tornando-a inestimável para inúmeras técnicas.

Evaporação e Destilação

A redução da pressão diminui o ponto de ebulição dos líquidos. Isso permite destilar ou evaporar compostos sensíveis ao calor em temperaturas muito mais baixas, evitando a decomposição.

Secagem e Cristalização

O vácuo remove efetivamente o vapor do solvente de uma amostra sólida. Isso acelera o processo de secagem sem exigir alta temperatura e é fundamental para técnicas como o uso de um evaporador rotativo ou um dessecador a vácuo.

Filtração Redutora de Pressão

Aplicar vácuo na parte inferior de um filtro (por exemplo, em uma montagem com funil de Büchner) cria um diferencial de pressão significativo. Isso puxa o líquido através do papel de filtro muito mais rápido do que a gravidade sozinha, acelerando drasticamente as separações.

Sublimação e Degaseificação

Para alguns sólidos, o vácuo fornece o ambiente de baixa pressão necessário para a transição direta de sólido para gás (sublimação), um método de purificação chave. Também é usado para remover gases dissolvidos de líquidos antes que interfiram em outras análises ou processos.

Compreendendo as Vantagens e Limitações

Embora muito útil, uma bomba de vácuo de água circulante não é a ferramenta certa para todos os trabalhos. Seu desempenho está diretamente ligado às propriedades de seu fluido de trabalho – a água.

Níveis de Vácuo Moderados

Essas bombas tipicamente atingem um vácuo moderado, frequentemente citado em torno de 0,02 MPa (150 Torr). Isso é mais do que suficiente para filtração, mas não é um "alto vácuo". Processos que exigem pressões extremamente baixas, como em espectrometria de massa ou certas deposições de filmes finos, exigem bombas mais avançadas, como bombas turbomoleculares ou de palhetas rotativas seladas a óleo.

Dependência da Qualidade da Água

A eficiência da bomba está diretamente ligada à limpeza da água circulante. Se a água for contaminada com gases dissolvidos ou partículas, sua capacidade de criar um vácuo estável diminui. Por essa razão, a água deve ser trocada frequentemente.

O Papel Crítico da Temperatura da Água

O vácuo máximo que uma bomba de água pode atingir é limitado pela pressão de vapor da própria água. Água mais fria tem uma pressão de vapor mais baixa, o que permite que a bomba gere um vácuo mais profundo. O uso de água quente degradará significativamente o desempenho. Sempre comece e mantenha a água fria para obter os melhores resultados.

Compatibilidade de Materiais e Produtos Químicos

Os gases evacuados passam pela bomba e se dissolvem na água. Se você estiver trabalhando com gases altamente corrosivos, eles podem danificar os componentes internos da bomba ou contaminar a água, que pode então precisar de descarte especial. Sempre verifique se os materiais da bomba são compatíveis com seus produtos químicos.

Fazendo a Escolha Certa para o Seu Objetivo

Use estas diretrizes para determinar se uma bomba de vácuo de água circulante se adequa às suas necessidades específicas.

- Se seu foco principal for filtração de rotina, evaporação simples ou secagem: Esta bomba é uma excelente escolha, econômica e de baixa manutenção.

- Se seu foco principal for separar compostos de alto ponto de ebulição ou atingir condições de alta pureza: Você provavelmente precisará de uma bomba capaz de um vácuo mais profundo, como uma bomba de palhetas rotativas selada a óleo.

- Se seu foco principal for trabalhar com produtos químicos agressivos ou corrosivos: Você deve confirmar a compatibilidade do material ou considerar uma bomba de diafragma quimicamente resistente.

Selecionar a fonte de vácuo apropriada é um passo crítico para garantir que seu processo científico seja eficiente e confiável.

Tabela Resumo:

| Processo | Benefício Principal |

|---|---|

| Evaporação e Destilação | Diminui os pontos de ebulição para compostos sensíveis ao calor |

| Secagem e Cristalização | Acelera a remoção do solvente sem alto calor |

| Filtração Redutora de Pressão | Acelera a separação líquida em configurações como funis de Büchner |

| Sublimação e Degaseificação | Permite transições de sólido para gás e remoção de gás de líquidos |

Aumente a eficiência do seu laboratório com as avançadas soluções de forno de alta temperatura da KINTEK! Nossa experiência em P&D e fabricação interna garante produtos de alta qualidade como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos soluções para atender às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como podemos apoiar seus processos com equipamentos confiáveis e personalizados!

Guia Visual

Produtos relacionados

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Que informações a DRX laboratorial fornece para o sulfeto de gálio? Caracterização de Cristal Único de GaS Mestre

- Qual é a função principal de um cadinho de alumina na preparação de vidro de blindagem B2O3–ZnO–BaO? Segredos do Processo Revelados

- Quais são as bases técnicas que suportam o desenvolvimento de sistemas de fornos de alta temperatura para laboratório? P&D e Fabricação Especializada

- Por que são necessários cadinhos de alumina de alta pureza para o método de cozimento? Garanta a segurança e a pureza do catalisador

- Qual é a importância de usar termômetros externos para o monitoramento do banho de chumbo? Garanta precisão no refino químico

- Por que uma câmara de getter de cobre é integrada em sistemas de aquecimento? Garanta o processamento de ligas ultra-puras

- Por que cadinhos de alumina e pó-mãe são necessários para a sinterização de LLZO? Garanta alta condutividade iônica

- Como a Espectroscopia de Raios-X por Dispersão de Energia (EDX) auxilia no ajuste dos parâmetros do forno? Controle de Qualidade de Biochar