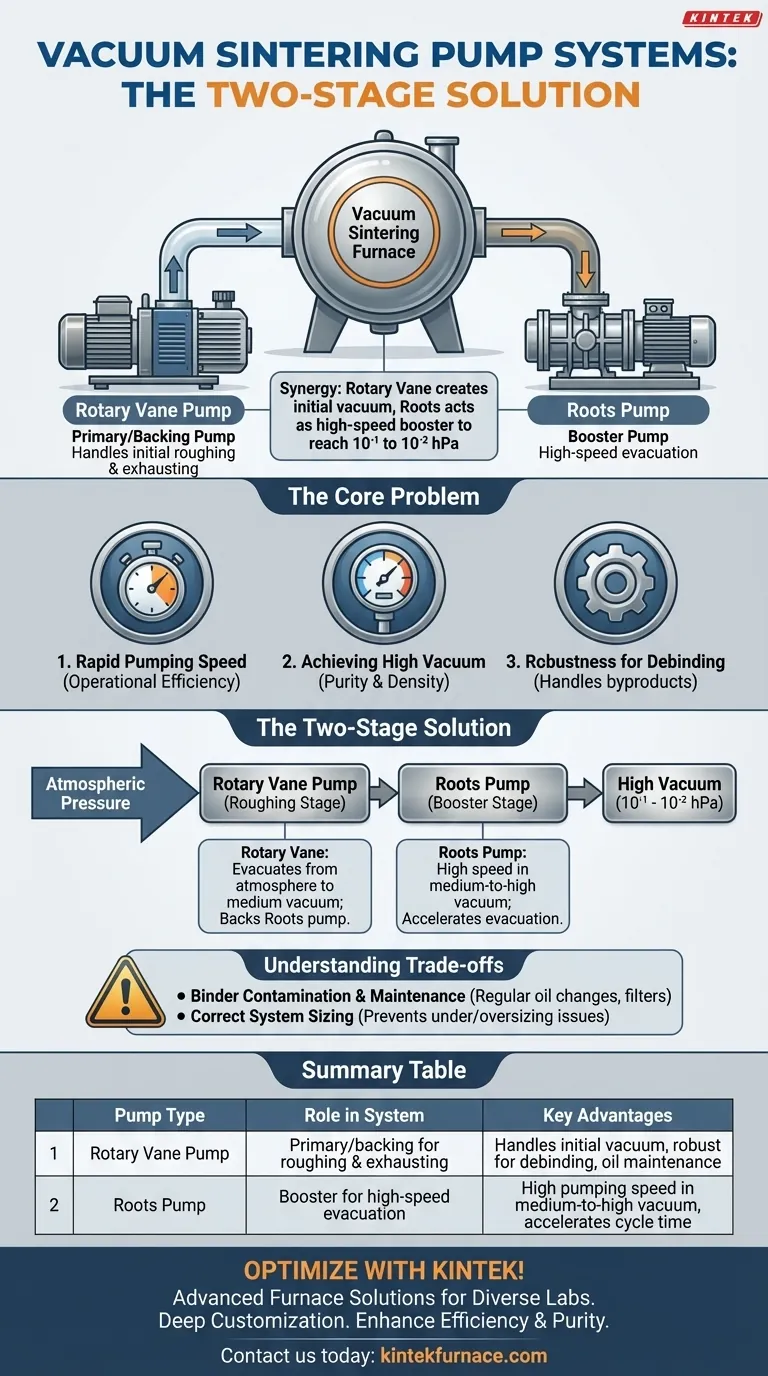

Para fornos de sinterização a vácuo, a configuração padrão da indústria é um sistema de bombeamento de dois estágios que combina uma bomba de palhetas rotativas com uma bomba Roots. Essa combinação é projetada para atingir de forma rápida e confiável as pressões finais de alto vácuo necessárias para produzir peças sinterizadas de alta qualidade, tipicamente na faixa de 10⁻¹ a 10⁻² hPa.

O princípio central é uma divisão de trabalho: a bomba de palhetas rotativas cria o vácuo inicial, e a bomba Roots atua como um impulsionador de alta velocidade. Essa parceria não se trata apenas de alcançar um vácuo profundo; trata-se de chegar lá rapidamente e lidar com os subprodutos agressivos do processo de sinterização.

O Problema Central: Mais do que Apenas Esvaziar uma Câmara

Alcançar o vácuo correto em um forno de sinterização é um desafio de engenharia multifacetado. O sistema de bombeamento deve satisfazer três requisitos críticos simultaneamente para garantir a integridade do processo e a qualidade do produto.

Requisito 1: Velocidade de Bombeamento Rápida

A velocidade com que o forno é evacuado impacta diretamente o tempo de ciclo e a eficiência operacional. Um bombeamento mais rápido significa maior produção, que é um motor econômico chave em aplicações industriais, da aeroespacial à fabricação de dispositivos médicos.

Requisito 2: Atingir Alto Vácuo

A sinterização sob alto vácuo (10⁻¹ a 10⁻² hPa) é essencial para prevenir a oxidação e remover gases presos do material. Isso garante que o produto final tenha densidade, resistência e pureza superiores.

Requisito 3: Robustez para Desaglomeração

A fase de desaglomeração é frequentemente a parte mais exigente do processo para o sistema de vácuo. As bombas devem ser robustas o suficiente para manusear e extrair grandes volumes de substâncias aglutinantes evaporadas sem degradação ou falha de desempenho.

A Solução de Dois Estágios: Como as Bombas Funcionam Juntas

A combinação de bomba de palhetas rotativas e Roots é preferida porque cada bomba se destaca em uma etapa diferente do processo de evacuação. Elas trabalham em série para criar um sistema que é muito mais eficaz do que qualquer uma das bombas seria sozinha.

A Bomba Primária: A Bomba de Palhetas Rotativas

A bomba de palhetas rotativas é o motor do sistema. É uma bomba de deslocamento positivo "úmida" ou selada a óleo que desempenha duas funções cruciais.

Primeiro, ela faz o "desbaste" inicial, evacuando o forno da pressão atmosférica para a faixa de vácuo médio. Segundo, ela serve como bomba de apoio para a bomba Roots, exaurindo continuamente o gás que a bomba Roots move.

O Impulsionador: A Bomba Roots

A bomba Roots é uma bomba de deslocamento positivo "seca" que atua como um impulsionador de vácuo. Ela não pode exaurir diretamente para a atmosfera e requer o apoio da bomba de palhetas rotativas para funcionar.

Sua principal vantagem é sua velocidade de bombeamento extremamente alta na faixa de vácuo médio a alto. Uma vez que a bomba de palhetas rotativas tenha desbastado a câmara, a bomba Roots entra em ação, acelerando drasticamente a taxa de evacuação e permitindo que o sistema atinja a pressão final desejada muito mais rapidamente.

Compreendendo as Desvantagens

Embora essa combinação seja o padrão, ela não está isenta de considerações operacionais. Compreender suas limitações é fundamental para uma implementação e manutenção bem-sucedidas.

Contaminação por Aglomerante e Manutenção

Os vapores aglomerantes extraídos durante a desaglomeração podem contaminar o óleo na bomba de palhetas rotativas. Isso pode degradar o desempenho da bomba e levar a falhas prematuras se não for gerenciado.

Isso requer um cronograma de manutenção rigoroso, incluindo trocas regulares de óleo e o uso potencial de armadilhas ou filtros de entrada para capturar contaminantes aglomerantes antes que atinjam a bomba.

Dimensionamento Correto do Sistema

A eficiência de todo o sistema depende do dimensionamento correto das bombas em relação umas às outras e ao volume do forno.

Um sistema subdimensionado não atenderá ao tempo de ciclo ou aos requisitos de pressão final. Um sistema superdimensionado aumenta o custo de capital inicial e o consumo de energia sem fornecer um benefício proporcional. Cálculos de engenharia adequados são críticos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da configuração ideal da bomba exige o equilíbrio entre as metas de desempenho e as demandas específicas de seus materiais e processos.

- Se o seu foco principal é a eficiência do processo e o tempo de ciclo: Invista em um impulsionador Roots de tamanho adequado, pois isso terá o maior impacto na redução do tempo de bombeamento.

- Se o seu foco principal é a pureza máxima do material: Garanta que a bomba de palhetas rotativas seja um modelo de alta qualidade e baixo retro-fluxo, e que todo o sistema seja projetado para evitar a contaminação.

- Se o seu foco principal é lidar com alto teor de aglomerante: Selecione bombas robustas projetadas para serviços pesados e implemente um plano de manutenção preventiva rigoroso para óleo e filtros.

Em última análise, a sinergia entre a bomba de palhetas rotativas e o impulsionador Roots oferece a solução mais eficaz e econômica para as demandas da sinterização a vácuo moderna.

Tabela Resumo:

| Tipo de Bomba | Função no Sistema | Vantagens Principais |

|---|---|---|

| Bomba de Palhetas Rotativas | Bomba primária/de apoio para desbaste e exaustão | Lida com o vácuo inicial, robusta para desaglomeração, requer manutenção do óleo |

| Bomba Roots | Bomba impulsionadora para evacuação de alta velocidade | Alta velocidade de bombeamento em vácuo médio a alto, acelera o tempo de ciclo |

Otimize seu processo de sinterização a vácuo com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a pureza do material. Entre em contato conosco hoje para discutir como podemos apoiar seus requisitos específicos e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento