Para evitar o colapso sob vácuo, um retentor de forno depende de princípios específicos de engenharia estrutural para resistir à imensa força de esmagamento da pressão atmosférica externa. Em vez de ser "sugado", o retentor é comprimido por todos os lados. O design neutraliza essa força por meio de reforço, geralmente usando ondulações ou anéis de suporte externos para adicionar rigidez e evitar que as paredes cedam.

Um vácuo não puxa; a atmosfera empurra. O desafio de engenharia para um retentor a vácuo não é conter o nada, mas resistir ao peso esmagador do ar externo a ele, uma força de quase 15 libras por polegada quadrada em toda a sua superfície, especialmente quando o material do retentor é enfraquecido pelo calor extremo.

A Física do Colapso por Vácuo

Não é Sucção, é Compressão

Um equívoco comum é que um vácuo cria uma força de tração para dentro. Na realidade, um vácuo é um espaço com pressão e densidade muito baixas.

A força de "colapso" é a pressão da atmosfera fora do retentor — aproximadamente 14,7 libras por polegada quadrada (psi) ou mais de 10.000 kg por metro quadrado ao nível do mar — empurrando para dentro das paredes.

A Força é Enorme

Esta pressão atmosférica é incessante e aplicada uniformemente a toda a superfície do retentor. Para um retentor de tamanho médio, a força compressiva total pode facilmente equivaler ao peso de vários carros.

O Efeito Agravante do Calor

Este desafio estrutural é amplificado nas altas temperaturas de operação de um forno. Os metais perdem uma parte significativa de sua resistência mecânica e rigidez quando aquecidos, tornando-os mais suscetíveis à deformação, fluência (creep) e flambagem sob esta carga externa constante.

Soluções de Engenharia para a Integridade do Retentor

Para neutralizar essas forças, os retentores não são cilindros simples. Eles incorporam recursos de design específicos para aumentar sua rigidez estrutural.

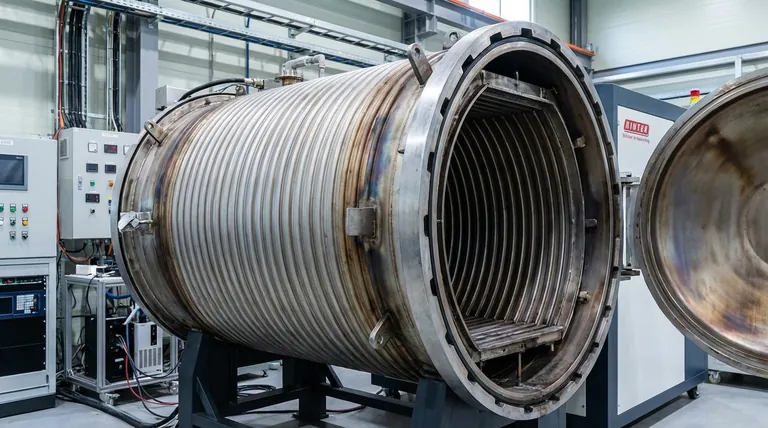

Ondulação: O Princípio do "Acordeão"

Muitos retentores apresentam paredes corrugadas, ou em "estilo acordeão". Este design aparentemente simples aumenta drasticamente a rigidez do retentor e a resistência à flambagem sem aumentar significativamente sua espessura de parede ou peso.

As dobras quebram grandes superfícies planas, que são inerentemente fracas contra cargas compressivas uniformes, distribuindo a tensão de forma muito mais eficaz.

Anéis de Reforço Externos

Outro método comum é soldar anéis de alta resistência, ou "reforços", na parte externa do retentor em intervalos regulares.

Esses anéis agem como as braçadeiras de um barril de madeira. Eles fornecem suporte rígido e impedem que as paredes cilíndricas se deformem para dentro em forma oval, que é o primeiro passo para uma falha catastrófica por flambagem.

Aumento da Espessura da Parede

A solução mais direta é simplesmente usar uma chapa de metal mais espessa para a parede do retentor. Embora eficaz, essa abordagem tem desvantagens significativas, tornando-a uma solução de último recurso ou uma usada em conjunto com outros métodos.

Entendendo os Compromissos

A escolha de um design de retentor é um equilíbrio de prioridades de engenharia concorrentes. Não existe uma única solução "melhor", apenas aquela que é mais apropriada para uma determinada aplicação.

Força vs. Desempenho Térmico

Um retentor mais espesso ou mais reforçado é mais forte, mas também tem maior massa térmica. Isso significa que requer mais energia e tempo para aquecer e resfriar, reduzindo a eficiência geral do forno e o tempo de ciclo.

Anéis de Reforço vs. Uniformidade de Temperatura

Anéis de reforço externos podem atuar como dissipadores de calor, criando pontos mais frios na parede do retentor. Isso pode impactar negativamente a uniformidade da temperatura da zona de processo interna, um fator crítico para muitas aplicações de tratamento térmico.

Ondulações vs. Espaço Utilizável

Embora estruturalmente eficientes, as ondulações reduzem ligeiramente o diâmetro interno liso e utilizável do retentor. Elas também podem tornar a limpeza mais difícil e podem reter contaminantes em certos processos.

Fazendo a Escolha Certa para Sua Aplicação

O design ideal do retentor depende inteiramente de seus requisitos primários de processo.

- Se seu foco principal for ciclos térmicos rápidos e eficiência: Um retentor corrugado e mais leve é frequentemente a escolha superior, pois sua menor massa térmica permite aquecimento e resfriamento mais rápidos.

- Se seu foco principal for durabilidade máxima para cargas grandes e pesadas: Um retentor de parede espessa combinado com anéis de reforço externos fornece o mais alto nível de integridade estrutural.

- Se seu foco principal for uniformidade de temperatura absoluta: Um retentor de parede reta com reforço cuidadosamente projetado pode ser necessário, aceitando o compromisso na espessura da parede e na massa térmica.

Ao entender esses princípios de design básicos, você pode selecionar um retentor de forno que não seja apenas fundamentalmente seguro, mas também otimizado para seus objetivos específicos de desempenho e processamento.

Tabela de Resumo:

| Recurso de Design | Propósito | Benefício Principal |

|---|---|---|

| Paredes Corrugadas | Aumentar a rigidez e evitar a flambagem | Leve, eficiente para ciclos térmicos rápidos |

| Anéis de Reforço Externos | Adicionar suporte para resistir à deformação | Alta durabilidade para cargas pesadas |

| Espessura de Parede Aumentada | Melhorar a resistência estrutural | Integridade máxima, mas maior massa térmica |

Otimize seu retentor de forno para desempenho e segurança superiores! Alavancando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você precisa de ciclos térmicos rápidos, durabilidade máxima ou controle preciso de temperatura, podemos projetar um retentor que se adapte às suas necessidades. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento