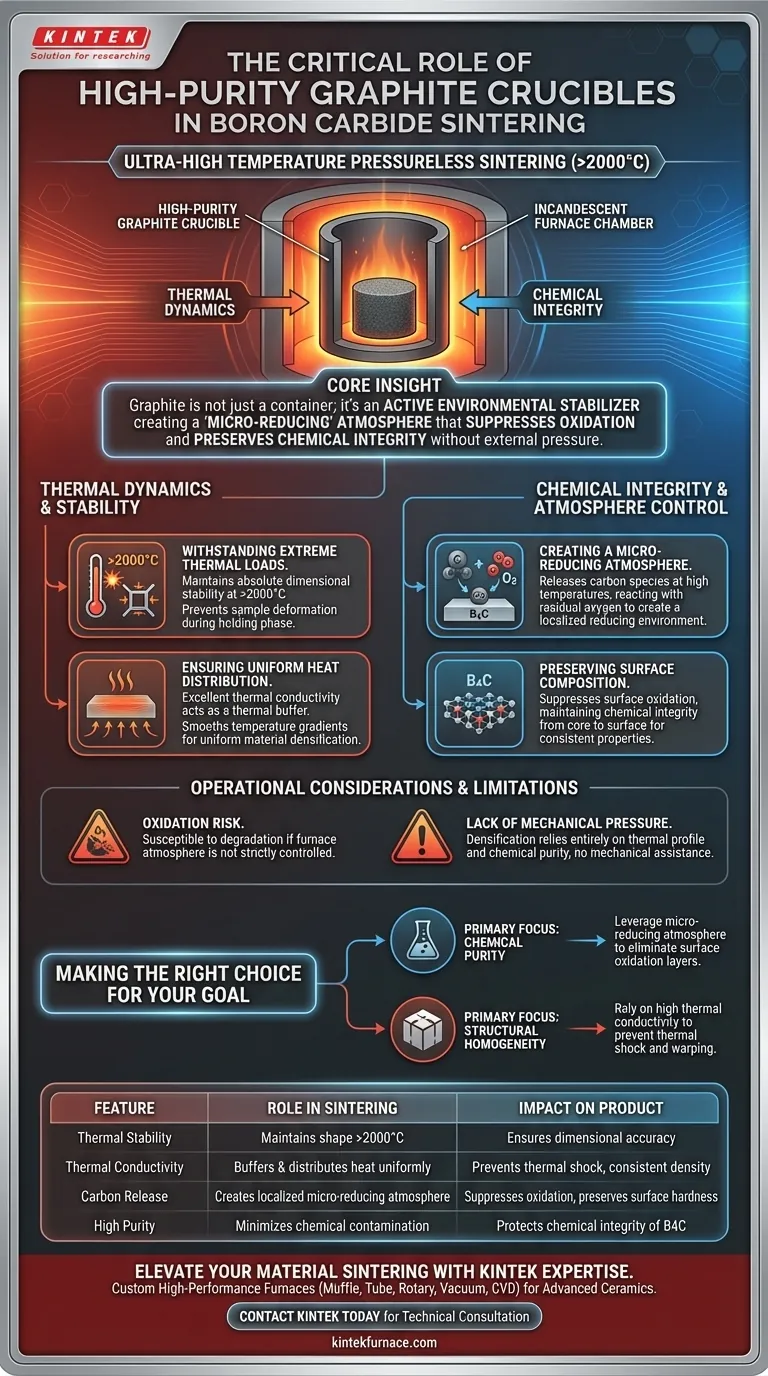

Os cadinhos de grafite de alta pureza funcionam como o estabilizador ambiental crítico para cerâmicas de Carboneto de Boro submetidas à sinterização sem pressão em ultra-alta temperatura. Eles fornecem um recipiente capaz de manter estabilidade dimensional absoluta em temperaturas superiores a 2000°C, garantindo a uniformidade térmica necessária para a densificação consistente do material.

Insight Principal: O valor de um cadinho de grafite de alta pureza vai além do mero contenção; ele cria ativamente uma atmosfera "micro-redutora" que suprime a oxidação, preservando a integridade química da superfície do Carboneto de Boro sem a necessidade de aplicação de pressão externa.

Dinâmica Térmica e Estabilidade

Suportando Cargas Térmicas Extremas

A sinterização sem pressão do Carboneto de Boro requer temperaturas que frequentemente excedem 2000°C.

Nesses extremos, a maioria dos materiais de contenção padrão amolece, reage ou deforma. O grafite de alta pureza mantém estabilidade dimensional rígida, garantindo que a amostra cerâmica não seja comprometida mecanicamente durante a fase de manutenção do ciclo de sinterização.

Garantindo Distribuição Uniforme de Calor

Para obter uma cerâmica densa, é necessário que toda a amostra atinja a temperatura alvo simultaneamente.

O grafite possui excelente condutividade térmica. Essa propriedade permite que o cadinho atue como um amortecedor térmico, suavizando os gradientes de temperatura do forno e garantindo que a amostra de Carboneto de Boro experimente calor uniforme durante a rampa de aquecimento.

Integridade Química e Controle de Atmosfera

Criando uma Microatmosfera Redutora

Um dos papéis mais sofisticados do cadinho de grafite é sua interação química com a atmosfera imediata.

Em altas temperaturas, o grafite libera espécies de carbono que reagem com o oxigênio residual dentro do cadinho. Isso cria um ambiente micro-redutor localizado ao redor da amostra.

Preservando a Composição da Superfície

O Carboneto de Boro é suscetível à oxidação, o que pode degradar sua dureza e propriedades de superfície.

A microatmosfera redutora suprime a micro-oxidação na superfície da amostra. Isso é crucial para manter a integridade da composição química do produto cerâmico final, garantindo que as propriedades do material permaneçam consistentes do núcleo à superfície.

Considerações Operacionais e Limitações

Embora o grafite de alta pureza seja essencial para este processo, ele não é isento de restrições.

Risco de Oxidação do Cadinho: O próprio grafite cria uma atmosfera redutora, mas é altamente suscetível à oxidação se a atmosfera externa do forno não for estritamente controlada. Se o forno permitir a entrada excessiva de oxigênio, o cadinho se degradará rapidamente.

Falta de Pressão Mecânica: Ao contrário da prensagem a quente ou da Sinterização por Plasma de Faísca (SPS), onde moldes de grafite transmitem força mecânica para auxiliar na densificação, um cadinho em sinterização sem pressão não oferece assistência mecânica. A densificação depende inteiramente do perfil térmico e da pureza química fornecidos pelo cadinho.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia dos cadinhos de grafite de alta pureza em seus protocolos de sinterização, alinhe seu uso com seus objetivos específicos de material.

- Se o seu foco principal é Pureza Química: Aproveite a microatmosfera redutora naturalmente presente do cadinho para eliminar camadas de oxidação superficial sem introduzir agentes redutores estranhos.

- Se o seu foco principal é Homogeneidade Estrutural: Confie na alta condutividade térmica do grafite para prevenir choque térmico e deformação durante rampas de aquecimento rápidas.

O cadinho de grafite não é apenas um recipiente; é um participante ativo na estabilização térmica e química de cerâmicas de alto desempenho.

Tabela Resumo:

| Característica | Papel na Sinterização do Carboneto de Boro | Impacto no Produto Final |

|---|---|---|

| Estabilidade Térmica | Mantém a forma a >2000°C sem deformação | Garante a precisão dimensional das peças cerâmicas |

| Condutividade Térmica | Amortece e distribui o calor uniformemente | Previne choque térmico e garante densidade consistente |

| Liberação de Carbono | Cria uma microatmosfera redutora localizada | Suprime a oxidação e preserva a dureza superficial |

| Alta Pureza | Minimiza a contaminação química | Protege a integridade química do material B4C |

Eleve a Sinterização do Seu Material com a Expertise da KINTEK

A precisão na sinterização em ultra-alta temperatura requer mais do que apenas grafite de alta pureza; requer o ambiente térmico correto. A KINTEK fornece P&D e fabricação de equipamentos de laboratório de alto desempenho líderes na indústria, incluindo sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD.

Nossos fornos são totalmente personalizáveis para atender às dinâmicas térmicas exclusivas do Carboneto de Boro e outras cerâmicas avançadas. Se você precisa de controle preciso de atmosfera ou estabilidade de temperatura extrema, nossa equipe de especialistas está pronta para projetar uma solução adaptada às necessidades específicas do seu laboratório.

Pronto para alcançar uma densificação superior do material? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas técnicos!

Guia Visual

Referências

- J. Q. Wang, Li Hou. Mechanical and Drying Shrinkage Performance Study of Ultra-High-Performance Concrete Prepared from Titanium Slag under Different Curing Conditions. DOI: 10.3390/ma17174201

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é a função de um forno de temperatura constante de alta precisão na cura de compósitos LIG? Alcançar Estabilidade Perfeita

- Por que cadinhos de alumina de alta pureza são usados na síntese de fósforo? Garanta Luminescência Máxima e Pureza Espectral

- Qual papel um estágio de aquecimento de alta temperatura desempenha na caracterização da estabilidade térmica de cerâmicas piezoelétricas?

- Quais são as funções principais dos moldes de grafite de alta pureza e do papel de grafite no SPS? Otimizar a Qualidade da Sinterização

- Qual é a função física crítica de um forno de secagem a explosão elétrico de laboratório no tratamento de gel de fósforo?

- Por que um sistema de alto vácuo é necessário para selar tubos de quartzo? Alcance a Síntese de Ligas de Calcógenio Ultra-Puras

- Por que o uso de cadinhos de alta alumina é essencial para NCM811? Garanta a pureza na síntese de cátodos de alto níquel

- Qual é o papel de um forno de laboratório no pré-tratamento de caroços de tâmara? Aumentar a eficiência da torrefação e moagem