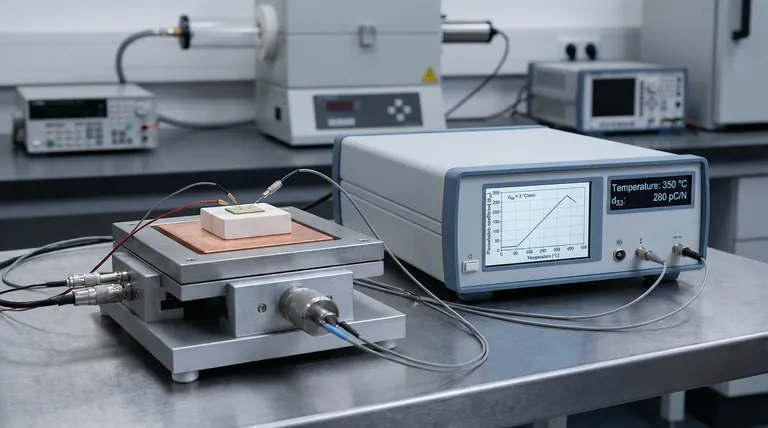

Um estágio de aquecimento de alta temperatura serve como um ambiente de teste de precisão projetado para quantificar como as propriedades piezoelétricas se degradam ou evoluem sob estresse térmico. Quando integrado a instrumentos de teste, ele mantém uma taxa de aquecimento controlada (como 3 °C/min) da temperatura ambiente a mais de 400 °C, permitindo que os pesquisadores meçam o coeficiente piezoelétrico ($d_{33}$) diretamente em relação à temperatura de recozimento.

A função principal deste equipamento é simular o estresse térmico operacional para verificar os limites do material. Ao isolar a temperatura exata em que o desempenho piezoelétrico diminui, ele fornece os dados críticos necessários para validar cerâmicas para aplicações de sensores de alta temperatura.

A Mecânica da Caracterização Térmica

Rampagem Térmica Controlada

O principal valor de um estágio de aquecimento de alta temperatura é sua capacidade de fornecer um aumento linear e consistente de temperatura.

Ao contrário de um forno simples, este estágio se integra a ferramentas de medição para aplicar uma taxa de aquecimento específica, geralmente definida em 3 °C/min. Essa rampa lenta e constante garante que a amostra cerâmica seja aquecida uniformemente, evitando que o choque térmico distorça os dados.

Rastreamento do Coeficiente Piezoelétrico ($d_{33}$)

À medida que a temperatura aumenta da temperatura ambiente para 400 °C, o instrumento monitora continuamente o desempenho do material.

A métrica chave observada é o coeficiente $d_{33}$, que indica a sensibilidade de carga do material à força aplicada. Ao plotar $d_{33}$ em relação à temperatura de recozimento, os engenheiros podem identificar a temperatura de "despolarização"—o ponto em que o material perde suas propriedades piezoelétricas e se torna inutilizável para sensores.

Distinguindo Caracterização de Fabricação

É fundamental distinguir o estágio de aquecimento usado para testes do equipamento usado para fabricação.

Teste vs. Densificação

O estágio de aquecimento de alta temperatura discutido acima é uma ferramenta de caracterização que opera geralmente até 400 °C.

Em contraste, o forno de sinterização é uma ferramenta de fabricação que opera em temperaturas muito mais altas, tipicamente entre 1050 °C e 1150 °C.

O Papel da Microestrutura

Enquanto o estágio de aquecimento testa o desempenho final, o forno de sinterização cria a estrutura do material.

Através de mecanismos de difusão em temperaturas extremas, o forno de sinterização promove o crescimento de grãos e a eliminação de poros. Este processo estabelece a densidade e a distribuição do tamanho de grão que o estágio de aquecimento avaliará posteriormente para estabilidade térmica.

Entendendo os Compromissos

Simulação vs. Aplicação no Mundo Real

Embora um estágio de aquecimento caracterize efetivamente a estabilidade térmica, é uma simulação controlada.

Ele aplica calor externa e uniformemente, o que pode não replicar perfeitamente ciclos térmicos rápidos ou gradientes de aquecimento irregulares encontrados em ambientes de sensores industriais ou de motores dinâmicos e do mundo real.

Limites de Temperatura

A maioria dos estágios de aquecimento de caracterização é limitada à faixa de 400 °C, que cobre os limites operacionais de muitos materiais piezoelétricos padrão.

No entanto, se você estiver desenvolvendo cerâmicas de ultra-alta temperatura destinadas a sobreviver a condições próximas ao seu ponto Curie (que pode exceder essa faixa), estágios de aquecimento padrão podem não atingir as temperaturas necessárias para observar a falha total.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que você está coletando os dados corretos para o seu projeto piezoelétrico, considere seu objetivo imediato:

- Se o seu foco principal é validar a confiabilidade do sensor: Utilize o estágio de aquecimento de alta temperatura para determinar a temperatura operacional máxima antes que o coeficiente $d_{33}$ se degrade.

- Se o seu foco principal é melhorar a densidade do material: Concentre-se em otimizar o perfil do forno de sinterização (1050–1150 °C) para aprimorar o crescimento de grãos e eliminar poros internos.

Em última análise, o estágio de aquecimento atua como o portão de qualidade final, garantindo que a microestrutura criada durante a sinterização possa suportar as demandas térmicas do mundo real.

Tabela Resumo:

| Recurso | Estágio de Aquecimento de Alta Temperatura | Forno de Sinterização |

|---|---|---|

| Função Principal | Caracterização de Desempenho (Teste) | Fabricação de Material (Densificação) |

| Faixa de Temperatura | RT a ~400 °C | 1050 °C a 1150 °C |

| Métrica Chave Medida | Coeficiente Piezoelétrico ($d_{33}$) | Crescimento de Grãos e Porosidade |

| Dinâmica de Aquecimento | Rampagem de Precisão (por exemplo, 3 °C/min) | Difusão e Sinterização em Alta Temperatura |

| Objetivo da Aplicação | Validação de Limites Térmicos do Sensor | Otimização de Microestrutura e Densidade |

Eleve Sua Pesquisa de Materiais com a KINTEK

A caracterização térmica precisa é a diferença entre a falha do sensor e a confiabilidade em campo. Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma linha abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de alta temperatura especializados para laboratório. Se você está otimizando perfis de sinterização a 1150 °C ou validando a estabilidade térmica para cerâmicas piezoelétricas, nossas soluções personalizáveis são projetadas para atender às suas necessidades únicas de laboratório.

Pronto para alcançar precisão térmica superior? Entre em contato conosco hoje para discutir como nossos sistemas de alta temperatura podem impulsionar seu próximo avanço.

Referências

- Novel high-<i>T</i>C piezo-/ferroelectric ceramics based on a medium-entropy morphotropic phase boundary design strategy. DOI: 10.1063/5.0244768

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é o principal propósito do revestimento de BN em grafite na prensagem a quente de Ti-6Al-4V? Garantir Pureza e Liberação Fácil

- Quais são as principais aplicações dos fornos de laboratório? Desbloqueie o Processamento Térmico de Precisão para o Seu Laboratório

- Por que um cadinho de corindo de alumina de alta pureza é preferido para fusão? Alcance a integridade de pesquisa de alta precisão

- Como o uso de Defletores Térmicos Combinados (MTB) beneficia a solidificação direcional? Obtenha Integridade Superior de Cristais

- Qual é a função principal do conjunto de cadinhos de alumina na síntese de Eu5.08-xSrxAl3Sb6? Análise de Especialista

- Qual é o propósito da limpeza de substratos de MgO para o crescimento de ScN? Otimize a qualidade do seu filme epitaxial

- Quais são as aplicações típicas de uma bomba de vácuo de água circulante? Essencial para a eficiência do laboratório e economia de custos

- Por que a correção de radiação é necessária para as leituras de termopares tipo K? Garanta dados precisos de combustão em alta temperatura