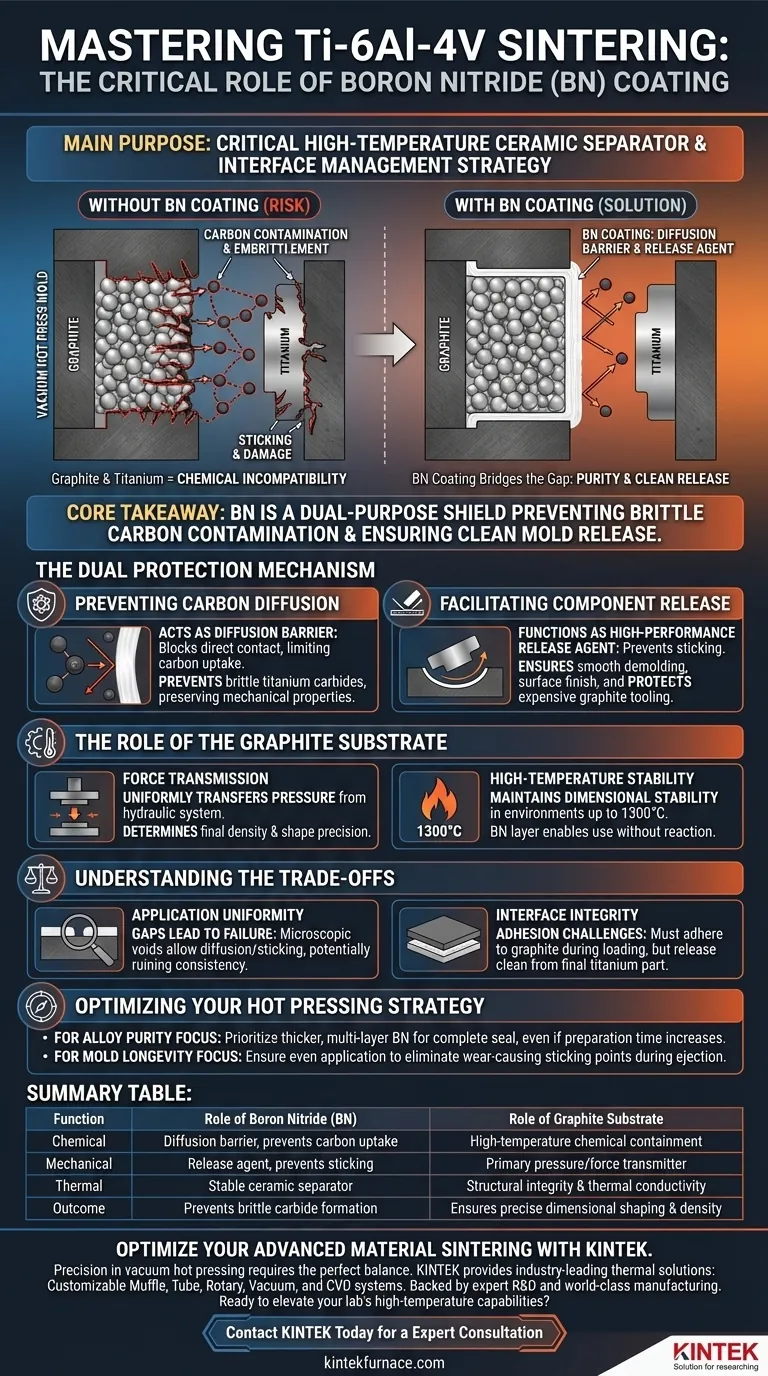

A aplicação de um revestimento de Nitreto de Boro (BN) atua como uma estratégia crítica de gerenciamento de interface durante a prensagem a quente a vácuo de ligas de Ti-6Al-4V. Sua principal função é servir como um separador cerâmico de alta temperatura que isola fisicamente o pó de titânio reativo das ferramentas de grafite à base de carbono.

Ponto Principal Embora o grafite forneça a integridade estrutural necessária para a prensagem a quente, ele é quimicamente incompatível com o titânio em altas temperaturas. O revestimento de BN preenche essa lacuna, servindo como um escudo de dupla finalidade que evita a contaminação por carbono quebradiço na liga e garante que a peça acabada se libere limpa do molde.

O Mecanismo de Dupla Proteção

Prevenção da Difusão de Carbono

Ligas de titânio como Ti-6Al-4V são altamente reativas em temperaturas de sinterização. Se deixados sem proteção, átomos de carbono do molde de grafite se difundirão para o pó de titânio.

O revestimento de BN atua como uma barreira de difusão. Ao bloquear o contato direto entre o pó e as ferramentas, ele limita significativamente a absorção de carbono. Isso é essencial para prevenir a formação de carbonetos de titânio, que podem fragilizar a liga e degradar suas propriedades mecânicas.

Facilitação da Liberação do Componente

Sob o imenso calor e pressão da prensagem a quente a vácuo, os metais naturalmente tendem a aderir aos seus recipientes de contenção.

O BN funciona como um agente desmoldante de alto desempenho. Ele impede que a amostra de titânio grude nas paredes do molde. Isso garante uma desmoldagem suave, preservando o acabamento superficial da amostra e protegendo o caro molde de grafite contra danos durante a extração.

O Papel do Substrato de Grafite

Transmissão de Força

Enquanto o revestimento de BN cuida da química da superfície, o molde de grafite por baixo cuida da mecânica.

O grafite serve como transmissor de força. Ele transfere uniformemente a pressão do sistema hidráulico para o corpo do pó. Essa pressão uniforme é o que determina a densidade final e a precisão da forma da amostra.

Estabilidade em Alta Temperatura

O grafite atua como o recipiente de conformação, mantendo a estabilidade dimensional em ambientes de até 1300°C.

O revestimento complementa essa estabilidade. Embora o grafite ofereça excelente condutividade térmica e resistência, a camada de BN garante que essas propriedades possam ser utilizadas sem desencadear reações de interface severas com a carga metálica.

Compreendendo os Compromissos

Uniformidade da Aplicação

A eficácia da barreira depende inteiramente da cobertura.

Vazios levam a falhas localizadas. Mesmo um orifício microscópico no revestimento de BN pode permitir a difusão de carbono ou aderência naquele ponto específico, potencialmente arruinando a consistência da peça.

Integridade da Interface

O revestimento é uma variável de material adicional no processo.

Desafios de adesão. O revestimento de BN deve aderir bem o suficiente ao grafite para permanecer no lugar durante o carregamento, mas não tão fortemente ao titânio que se torne difícil de limpar da peça final.

Otimizando Sua Estratégia de Prensagem a Quente

Para obter o máximo do seu processo de prensagem a quente a vácuo, adapte sua aplicação de revestimento às suas prioridades específicas.

- Se seu foco principal é a Pureza da Liga: Priorize uma aplicação de BN mais espessa e multicamadas para garantir uma vedação completa contra a difusão de carbono, mesmo que isso aumente ligeiramente o tempo de preparação do molde.

- Se seu foco principal é a Longevidade do Molde: Certifique-se de que o revestimento seja aplicado uniformemente em todas as superfícies de contato para eliminar pontos de aderência que causam desgaste nas ferramentas de grafite durante a ejeção.

O revestimento de BN não é apenas um acessório; é o facilitador essencial que permite que o titânio reativo seja processado em ferramentas de grafite econômicas.

Tabela Resumo:

| Função | Papel do Nitreto de Boro (BN) | Papel do Substrato de Grafite |

|---|---|---|

| Química | Atua como barreira de difusão para prevenir a absorção de carbono | Fornece contenção química em alta temperatura |

| Mecânica | Funciona como agente desmoldante para prevenir aderência | Serve como transmissor primário de pressão/força |

| Térmica | Permanece estável como separador cerâmico | Oferece integridade estrutural e condutividade térmica |

| Resultado | Previne a formação de carbonetos quebradiços | Garante conformação dimensional e densidade precisas |

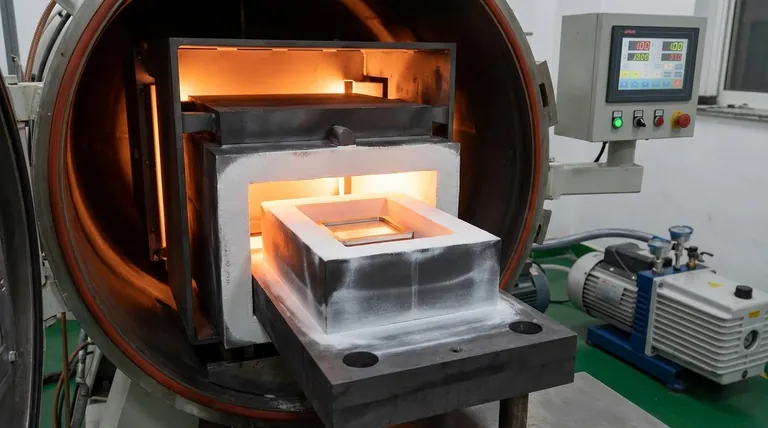

Otimize a Sinterização de Seus Materiais Avançados com a KINTEK

A precisão na prensagem a quente a vácuo requer o equilíbrio perfeito entre proteção química e resistência mecânica. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para lidar com as rigorosas demandas do processamento de ligas reativas.

Apoiados por nossa P&D especializada e fabricação de classe mundial, ajudamos laboratórios e instalações industriais a alcançar pureza superior de materiais e longevidade de moldes. Esteja você processando Ti-6Al-4V ou desenvolvendo cerâmicas de próxima geração, nosso equipamento é construído para atender às suas especificações exclusivas.

Pronto para elevar as capacidades de alta temperatura do seu laboratório?

Entre em Contato com a KINTEK Hoje Mesmo para uma Consulta Especializada

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a importância de usar tubos de quartzo de alta pureza no crescimento de MoS2? Garanta a Síntese de Cristais de Alta Pureza

- Onde são comumente utilizadas as bombas de vácuo de circulação de água? Essenciais para o Manuseio de Vapores em Laboratórios e Indústrias

- Por que tubos de quartzo de alta pureza são usados em fornos de combustão? Desbloqueie diagnósticos ópticos precisos e pureza

- Que tipo de ambiente experimental é fornecido por uma câmara de processo a vácuo de aço inoxidável? Garanta a pureza dos dados

- Quais funções-chave os moldes de grafite desempenham na sinterização de ligas RuTi? Alcançar precisão de alta densidade a 1000°C

- Qual é o papel dos controladores de fluxo de massa (MFC) na preparação de filmes 2DP-F? Alcançar controle de síntese de alta precisão

- Qual é o propósito de usar controladores de temperatura integrados para CuInP2S6? Mestrado em Caracterização Elétrica de CIPS

- Quais são as considerações para usar cadinhos ou barcos de alumina de alta pureza para a sinterização de SrVO3? Melhores Práticas