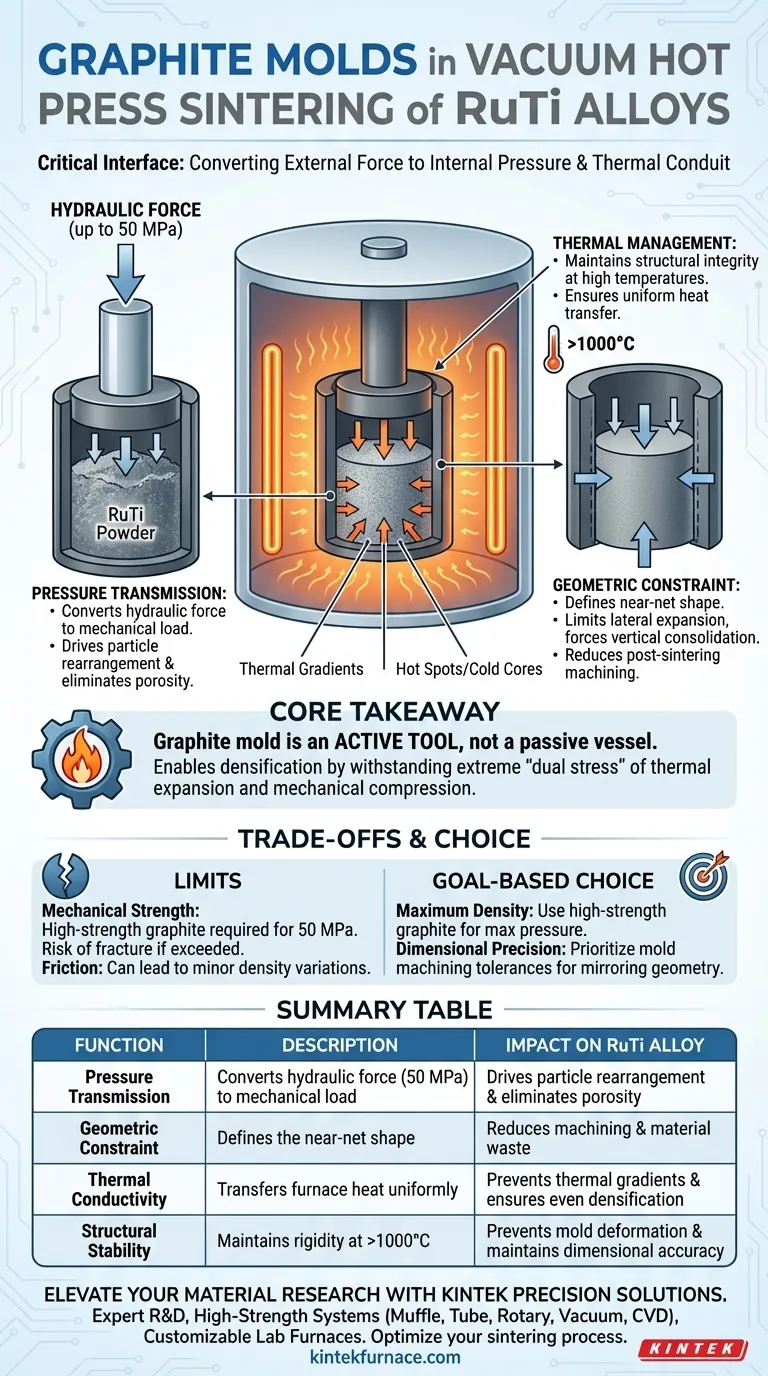

Na sinterização a vácuo por prensagem a quente de ligas RuTi, os moldes de grafite atuam como a interface crítica entre o ambiente do forno e o pó metálico, servindo simultaneamente como um recipiente geométrico, um transmissor de pressão e um condutor térmico. Sua função principal é converter a força hidráulica externa (até 50 MPa) em pressão mecânica interna sobre o pó, mantendo a integridade estrutural em temperaturas superiores a 1000°C.

Ponto Principal O molde de grafite não é um recipiente passivo; é uma ferramenta ativa que possibilita a densificação de ligas refratárias, resistindo à "tensão dupla" extrema de expansão térmica e compressão mecânica. Sua capacidade de conduzir calor uniformemente enquanto transmite pressão massiva é o fator decisivo na conversão de pó RuTi solto em um bloco de liga sólido e de alta densidade.

Restrição Mecânica e Transmissão de Pressão

Definindo a Geometria do Componente

Em seu nível mais fundamental, o molde de grafite serve como um recipiente de conformação e restrição. Ele define a forma quase final do produto de liga RuTi final.

Ao conter firmemente o pó solto, o molde limita a expansão lateral. Essa restrição força o pó a se consolidar verticalmente em vez de se espalhar para fora, reduzindo significativamente a necessidade de usinagem pós-sinterização.

Transmitindo Força Hidráulica

O molde atua como o veículo de transmissão direta para o sistema hidráulico. Ele deve transferir pressão externa substancial — especificamente 50 MPa para ligas RuTi — diretamente para o corpo do pó.

Essa pressão mecânica fornece a força motriz necessária para superar a tensão superficial das partículas do pó. Promove o rearranjo das partículas e a deformação plástica, que são essenciais para eliminar os poros no material.

Gerenciamento Térmico em Altas Temperaturas

Mantendo a Integridade Estrutural

O processo de sinterização para RuTi requer temperaturas acima de 1000°C. Moldes metálicos padrão amoleceriam ou derreteriam nessas condições, levando à falha estrutural imediata.

O grafite de alta resistência é único porque mantém (e muitas vezes aumenta) sua resistência nessas temperaturas elevadas. Ele fornece uma estrutura rígida que impede a deformação da liga durante a fase crítica de aquecimento.

Garantindo Transferência de Calor Uniforme

O grafite possui excelente condutividade térmica, o que é vital para a qualidade da liga final.

O molde absorve calor dos elementos de aquecimento do forno e o transfere uniformemente para o interior do corpo do pó. Isso evita gradientes térmicos (pontos quentes ou núcleos frios) dentro do pó RuTi, garantindo que a liga se densifique uniformemente em todo o seu volume.

Entendendo os Compromissos

O Limite da Resistência Mecânica

Embora o grafite seja resistente ao calor, ele é quebradiço em comparação com os metais. A referência primária observa a necessidade de grafite de alta resistência para lidar com 50 MPa.

Grafite padrão ou de menor qualidade pode fraturar sob essa carga. Se a pressão exceder o limite da classe específica de grafite, o molde rachará, levando à falha da sinterização e a potenciais danos ao forno.

Equilibrando Fricção e Contenção

O molde fornece atrito contra o pó durante a compressão. Embora isso ajude na contenção, o atrito excessivo pode ocasionalmente levar a variações de densidade perto das paredes do molde em comparação com o centro.

Fazendo a Escolha Certa para o Seu Objetivo

O sucesso da sua execução de sinterização depende de adequar as capacidades do molde aos seus parâmetros de processamento específicos.

- Se o seu foco principal é a Densidade Máxima: Certifique-se de utilizar grafite de alta resistência capaz de suportar a pressão total de 50 MPa para maximizar a deformação das partículas sem fratura do molde.

- Se o seu foco principal é a Precisão Dimensional: Priorize as tolerâncias de usinagem do próprio molde de grafite, pois a liga espelhará exatamente a geometria interna do molde após a densificação.

Ao alavancar a resistência a altas temperaturas e a condutividade térmica do grafite, você transforma a complexa física da prensagem a vácuo por prensagem a quente em um processo de fabricação confiável.

Tabela Resumo:

| Função | Descrição | Impacto na Liga RuTi |

|---|---|---|

| Transmissão de Pressão | Converte força hidráulica (50 MPa) em carga mecânica | Impulsiona o rearranjo das partículas e elimina a porosidade |

| Restrição Geométrica | Define a forma quase final do componente | Reduz a usinagem pós-sinterização e o desperdício de material |

| Condutividade Térmica | Transfere o calor do forno uniformemente para o núcleo do pó | Previne gradientes térmicos e garante densificação uniforme |

| Estabilidade Estrutural | Mantém a rigidez em temperaturas >1000°C | Previne a deformação do molde e mantém a precisão dimensional |

Eleve sua Pesquisa de Materiais com as Soluções de Precisão KINTEK

Não deixe que ferramentas inferiores comprometam seus resultados de sinterização. A KINTEK fornece tecnologia térmica líder na indústria, apoiada por P&D e fabricação especializada. Oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD de alta resistência, juntamente com fornos de laboratório personalizáveis de alta temperatura projetados para lidar com as rigorosas demandas da produção de ligas refratárias.

Seja para suportar 50 MPa de pressão ou para alcançar uniformidade térmica perfeita, nossa equipe pode personalizar uma solução para suas necessidades exclusivas. Otimize seu processo de sinterização — entre em contato com a KINTEK hoje mesmo!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que um cadinho de grafite é usado para fundir ligas Al-Mg-Si? Pureza Superior e Eficiência Térmica

- Qual é o limite máximo de temperatura para uma bomba de vácuo de circulação de água padrão e o que ela pode atingir com configuração especial? Descubra Soluções para Altas Temperaturas

- Quais funções os moldes de grafite desempenham durante a prensagem a quente a vácuo de A356/SiCp? Otimize a Densidade do Seu Material

- Quais funções os cadinhos de alumina e o encapsulamento em tubo de quartzo desempenham? Escudos Essenciais para a Síntese de Na2In2As3

- Qual é a função de um sistema de controle de fluxo de gás Argônio (Ar) de alta pureza? Garante Uniformidade Superior de Nanofios

- Quais são as principais aplicações dos fornos de laboratório? Desbloqueie o Processamento Térmico de Precisão para o Seu Laboratório

- Por que uma bomba de vácuo é necessária para avaliações de desempenho de bioadsorventes? Garantindo a viabilidade industrial em VSA

- Por que um forno de secagem por ar forçado de bancada é preferido para nanomateriais à base de microalgas? Aumentar a Qualidade do Pó