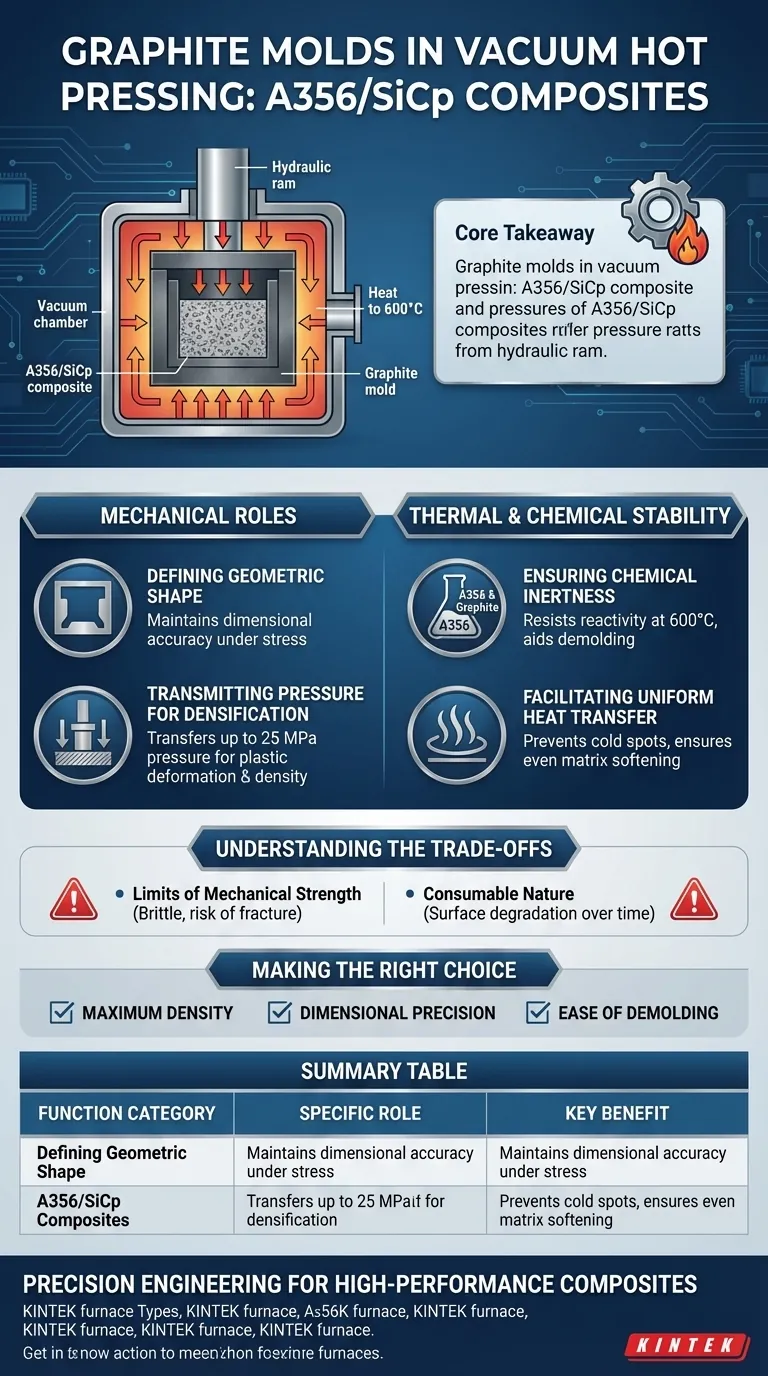

Os moldes de grafite funcionam como a interface estrutural e termodinâmica primária durante a prensagem a quente a vácuo de compósitos A356/SiCp. Eles atuam como recipientes de conformação resistentes a altas temperaturas que mantêm a estabilidade química a aproximadamente 600°C, enquanto suportam pressões mecânicas de até 25 MPa. Além da simples contenção, esses moldes são o meio crítico para transmitir pressão para auxiliar na deformação plástica e densificação das partículas em pó.

Ponto Principal O molde de grafite não é meramente um recipiente passivo; é uma ferramenta de processamento ativa que converte pressão hidráulica em densidade de material, mantendo a precisão dimensional sob alta tensão térmica. Sua dupla capacidade de transmitir força e conduzir calor sem reagir quimicamente com a matriz de alumínio é essencial para criar compósitos A356/SiCp estruturalmente sólidos.

Os Papéis Mecânicos do Molde

Definindo a Forma Geométrica Sob Tensão

A função mais imediata do molde de grafite é definir a forma geométrica final do tarugo compósito.

Ao contrário da fundição padrão, este processo envolve alta pressão. O molde deve manter sua rigidez estrutural para garantir a precisão dimensional da peça final, prevenindo abaulamentos ou deformações mesmo quando a matriz de alumínio amolece.

Transmitindo Pressão para Densificação

O molde serve como um meio de transmissão de pressão entre o pistão hidráulico e a mistura compósita.

Ele transfere a pressão mecânica externa (até 25 MPa) diretamente para o pó A356/SiC. Essa pressão é necessária para facilitar a deformação plástica, fechando os vazios entre as partículas e garantindo uma microestrutura densa e não porosa.

Funções de Estabilidade Térmica e Química

Garantindo Inércia Química

À temperatura de processamento de 600°C, a liga de alumínio A356 torna-se altamente reativa.

O molde de grafite fornece estabilidade química neste ambiente a vácuo. Ele resiste à severa adesão química com a matriz de alumínio, o que preserva a pureza da superfície do compósito e facilita significativamente a operação de desmoldagem após a sinterização.

Facilitando a Transferência Uniforme de Calor

O grafite possui excelente condutividade térmica.

O molde atua como um condutor térmico, transferindo calor uniformemente dos elementos de aquecimento para o pó metálico interno. Isso garante que a matriz A356 derreta ou amoleça uniformemente por todo o tarugo, prevenindo "pontos frios" que poderiam levar a fraquezas estruturais.

Compreendendo os Compromissos

Limites da Resistência Mecânica

Embora o grafite seja robusto, ele é quebradiço em comparação com o aço.

Se a pressão hidráulica aplicada exceder a resistência à compressão específica do molde (ou se a pressão for aplicada de forma desigual), o molde pode fraturar. Você deve equilibrar o desejo por maior pressão de densificação contra os limites mecânicos da classe específica de grafite utilizada.

Natureza Consumível

Moldes de grafite são frequentemente considerados consumíveis em aplicações de alto desempenho.

Apesar de sua estabilidade, ciclos repetidos entre calor alto (600°C) e temperatura ambiente, combinados com atrito de alta pressão, eventualmente degradam o acabamento superficial e as tolerâncias dimensionais do molde.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de prensagem a quente a vácuo para compósitos A356/SiCp, considere estas prioridades específicas:

- Se seu foco principal é Densidade Máxima: Priorize a espessura da parede do molde e a classe de grafite para garantir que ele possa suportar pressões no limite superior (próximo a 25 MPa) para maximizar a deformação plástica.

- Se seu foco principal é Precisão Dimensional: Garanta que a classe de grafite escolhida tenha alta estabilidade térmica para evitar expansão ou distorção durante a fase de aquecimento de 600°C.

- Se seu foco principal é Facilidade de Desmoldagem: Verifique o acabamento superficial do grafite e sua compatibilidade química para evitar travamento mecânico ou ligação química com a matriz de alumínio.

O sucesso do seu compósito depende de ver o molde de grafite não como um recipiente, mas como um instrumento de precisão para aplicar calor e pressão.

Tabela Resumo:

| Categoria da Função | Papel Específico no Processo | Benefício Chave |

|---|---|---|

| Mecânica | Transmissão de Pressão (até 25 MPa) | Facilita a deformação plástica e a densificação |

| Estrutural | Contenção Geométrica | Garante a precisão dimensional do tarugo compósito |

| Térmica | Transferência Uniforme de Calor | Previne pontos frios e garante o amolecimento uniforme da matriz |

| Química | Inércia a Altas Temperaturas | Previne adesão com a liga A356 e auxilia na desmoldagem |

Engenharia de Precisão para Compósitos de Alto Desempenho

Alcançar o equilíbrio perfeito entre densidade e precisão dimensional em compósitos A356/SiCp requer equipamentos projetados para ambientes extremos. A KINTEK fornece soluções líderes na indústria de prensagem a quente a vácuo, apoiadas por P&D e fabricação especializadas.

Se você precisa de Sistemas Muffle, Tubulares, Rotativos, a Vácuo ou CVD, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para suas especificações exclusivas de materiais.

Pronto para elevar sua ciência de materiais? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que um sistema de bombeamento a vácuo de alto desempenho é necessário para ligas industriais? Garanta Pureza e Desempenho Máximo

- Por que o tolueno é usado como um auxiliar de moagem na moagem de bolas úmida? Domine a síntese de pós metálicos finos com PCAs

- Qual é a principal função de um tubo de quartzo selado a vácuo de alta pureza na técnica Modificada de Bridgman? Papel-Chave

- Por que o material refratário cerâmico é usado na área do freeboard de um reator de gaseificação? Aumente a Pureza do seu Syngas

- Qual o papel da cola especializada de grafite? Soluções de Colagem Especializadas para Sistemas de Alta Temperatura

- Qual é a importância dos controladores de fluxo de massa de alta precisão em sistemas de distribuição de gás? Garanta a precisão dos dados.

- Que propriedades tornam os tubos de quartzo ideais para processos de tratamento térmico? Desbloqueie Pureza e Estabilidade em Altas Temperaturas

- Por que a seleção de cadinhos com revestimentos internos específicos é necessária? Proteja a pureza na fusão de superligas