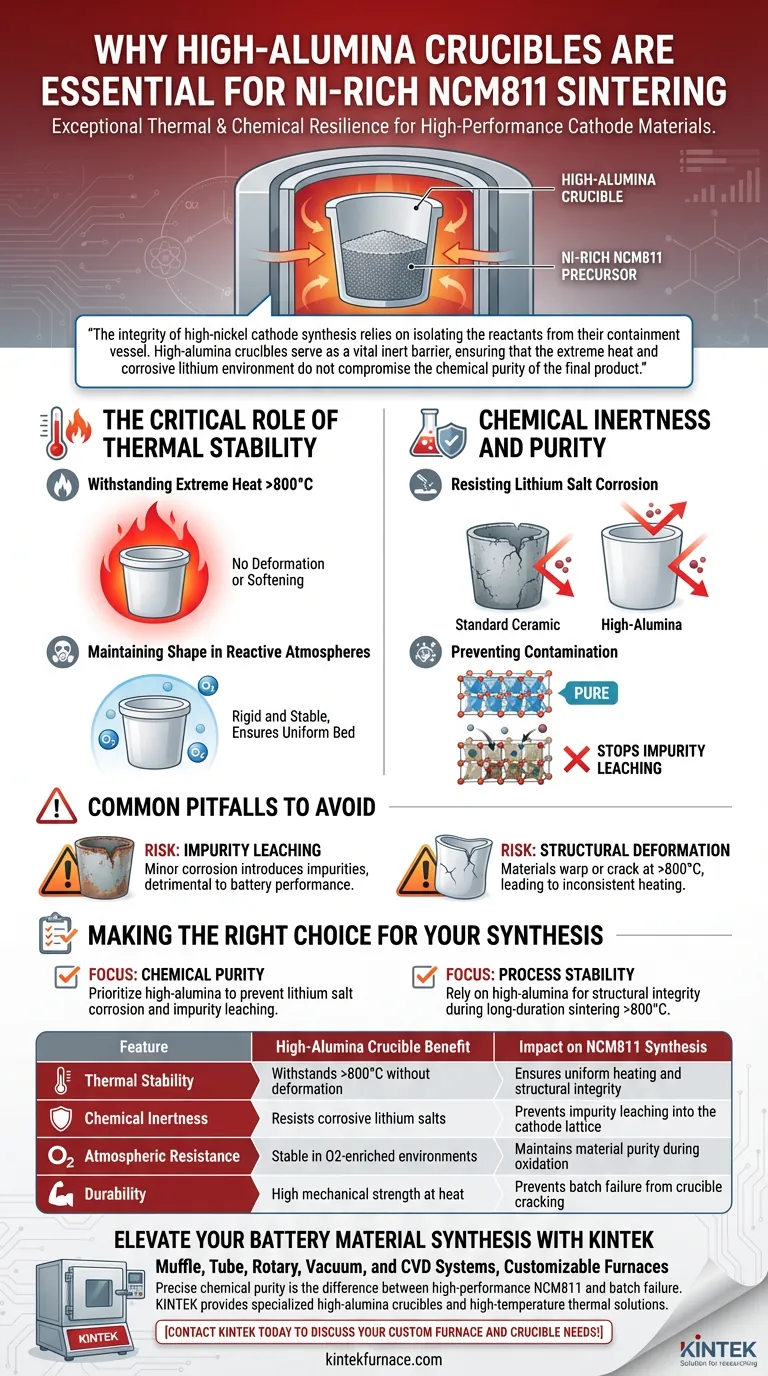

Cadinhos de alta alumina são essenciais para a sinterização em estado sólido de NCM811 Rico em Ni devido à sua excepcional resiliência térmica e química. Eles suportam temperaturas acima de 800°C sem deformação e, mais importante, resistem à corrosão por sais de lítio reativos, prevenindo a lixiviação de impurezas que de outra forma degradariam o material do cátodo.

A integridade da síntese de cátodos de alto níquel depende do isolamento dos reagentes de seu recipiente de contenção. Cadinhos de alta alumina servem como uma barreira inerte vital, garantindo que o calor extremo e o ambiente corrosivo de lítio não comprometam a pureza química do produto final.

O Papel Crítico da Estabilidade Térmica

Suportando Calor Extremo

A síntese de NCM811 requer exposição prolongada a temperaturas acima de 800°C. Cadinhos de alta alumina possuem a resistência térmica necessária para suportar este tratamento térmico sem amolecer ou perder integridade estrutural.

Mantendo a Forma em Atmosferas Reativas

A sinterização geralmente ocorre em ar ou atmosferas enriquecidas com oxigênio para facilitar o estado de oxidação correto dos metais. Cerâmicas de alta alumina permanecem rígidas e estáveis nesses ambientes, garantindo que a cama de amostra permaneça uniforme durante todo o processo.

Inércia Química e Pureza

Resistindo à Corrosão por Sais de Lítio

Um desafio específico na síntese de materiais catódicos é a presença de sais de lítio, que se tornam altamente corrosivos em temperaturas de sinterização. Materiais cerâmicos padrão podem reagir com esses sais, levando à rápida degradação das paredes do cadinho.

Prevenindo Contaminação

O material de alta alumina é quimicamente estável o suficiente para resistir a este ataque corrosivo. Ao impedir que o cadinho se degrade, ele impede que elementos estranhos lixiviem para o material do cátodo, garantindo a pureza química das amostras de NCM811.

Erros Comuns a Evitar

O Risco de Lixiviação de Impurezas

O uso de cadinhos com menor resistência química é uma causa frequente de falha de lote. Mesmo uma corrosão mínima pode introduzir impurezas na rede cristalina do cátodo, o que pode ser severamente prejudicial ao desempenho eletroquímico da bateria.

Deformação Estrutural

Materiais que não conseguem suportar o requisito de >800°C podem empenar ou rachar durante o tratamento térmico de longa duração. Essa deformação pode levar a perfis de aquecimento inconsistentes ou perda física do valioso material precursor.

Fazendo a Escolha Certa para Sua Síntese

Para maximizar a qualidade do seu material catódico NCM811, selecione seu cadinho com base em seus parâmetros de processamento específicos:

- Se o seu foco principal é Pureza Química: Priorize alto teor de alumina para prevenir rigorosamente a corrosão por sais de lítio e a subsequente lixiviação de impurezas.

- Se o seu foco principal é Estabilidade do Processo: Confie em vasos de alta alumina para manter a integridade estrutural durante a sinterização de longa duração acima de 800°C.

Ao selecionar o vaso correto, você garante que o fator limitante do desempenho da sua bateria seja a própria química, e não o equipamento usado para criá-la.

Tabela Resumo:

| Característica | Benefício do Cadinho de Alta Alumina | Impacto na Síntese de NCM811 |

|---|---|---|

| Estabilidade Térmica | Suporta >800°C sem deformação | Garante aquecimento uniforme e integridade estrutural |

| Inércia Química | Resiste a sais de lítio corrosivos | Previne a lixiviação de impurezas na rede do cátodo |

| Resistência Atmosférica | Estável em ambientes enriquecidos com O2 | Mantém a pureza do material durante a oxidação |

| Durabilidade | Alta resistência mecânica ao calor | Previne falha de lote por rachaduras no cadinho |

Eleve a Síntese de Seus Materiais de Bateria com a KINTEK

A pureza química precisa é a diferença entre NCM811 de alto desempenho e falha de lote. A KINTEK fornece os cadinhos especializados de alta alumina e as soluções térmicas de alta temperatura necessárias para dominar os desafios da corrosão por sais de lítio e do calor extremo.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de laboratório personalizáveis projetados para suas necessidades exclusivas de síntese. Não deixe que a contaminação do recipiente comprometa seu desempenho eletroquímico.

Guia Visual

Referências

- Liang‐Yin Kuo, Payam Kaghazchi. Doping‐Induced Surface and Grain Boundary Effects in Ni‐Rich Layered Cathode Materials. DOI: 10.1002/smll.202307678

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o papel de um cadinho de BN na síntese de Ca0.5Sr0.5AlSiN3:Eu2+? Obtenha Fósforos de Nitreto de Alta Pureza

- Como um Controlador de Fluxo de Massa (MFC) influencia os revestimentos de CrAlSiN? Controle de Precisão de Ar/N2 para Dureza

- Qual o papel da cola especializada de grafite? Soluções de Colagem Especializadas para Sistemas de Alta Temperatura

- Qual o papel dos moldes de grafite de alta resistência na sinterização por plasma de faísca (SPS) da liga Ti-6Al-4V? Dominando o Controle Térmico e Mecânico

- Quais vantagens os cadinhos de platina oferecem para a sinterização de KCdCl3? Garanta a síntese de amostras puras e monofásicas

- Por que a baixa expansão térmica do quartzo é importante para aplicações de laboratório? Garanta Segurança e Precisão em Experimentos de Alta Temperatura

- Por que uma plataforma de aquecimento e agitação de alta precisão é necessária para a síntese de ZnO por Sol-Gel? Obtenha Nanopartículas Perfeitas

- Qual o papel dos moldes de grafite de alta resistência durante a consolidação de SnSe? Essencial para Densificação de Alto Desempenho