O controle preciso é o pré-requisito para o sucesso na Sinterização por Flash de Plasma (PFS). Uma fonte de alimentação CC de alta precisão é necessária para manter um campo elétrico constante (tipicamente em torno de 300 V cm⁻¹) durante o período de incubação. Essa estabilidade específica é necessária para induzir a ionização do gás e gerar o plasma essencial para o funcionamento do processo.

A função principal da fonte de alimentação vai além da simples entrega de energia; ela atua como um sistema de controle dinâmico. Deve sustentar um campo elétrico estável para desencadear o processo e, em seguida, reagir imediatamente ao evento de flash para evitar falha catastrófica da amostra.

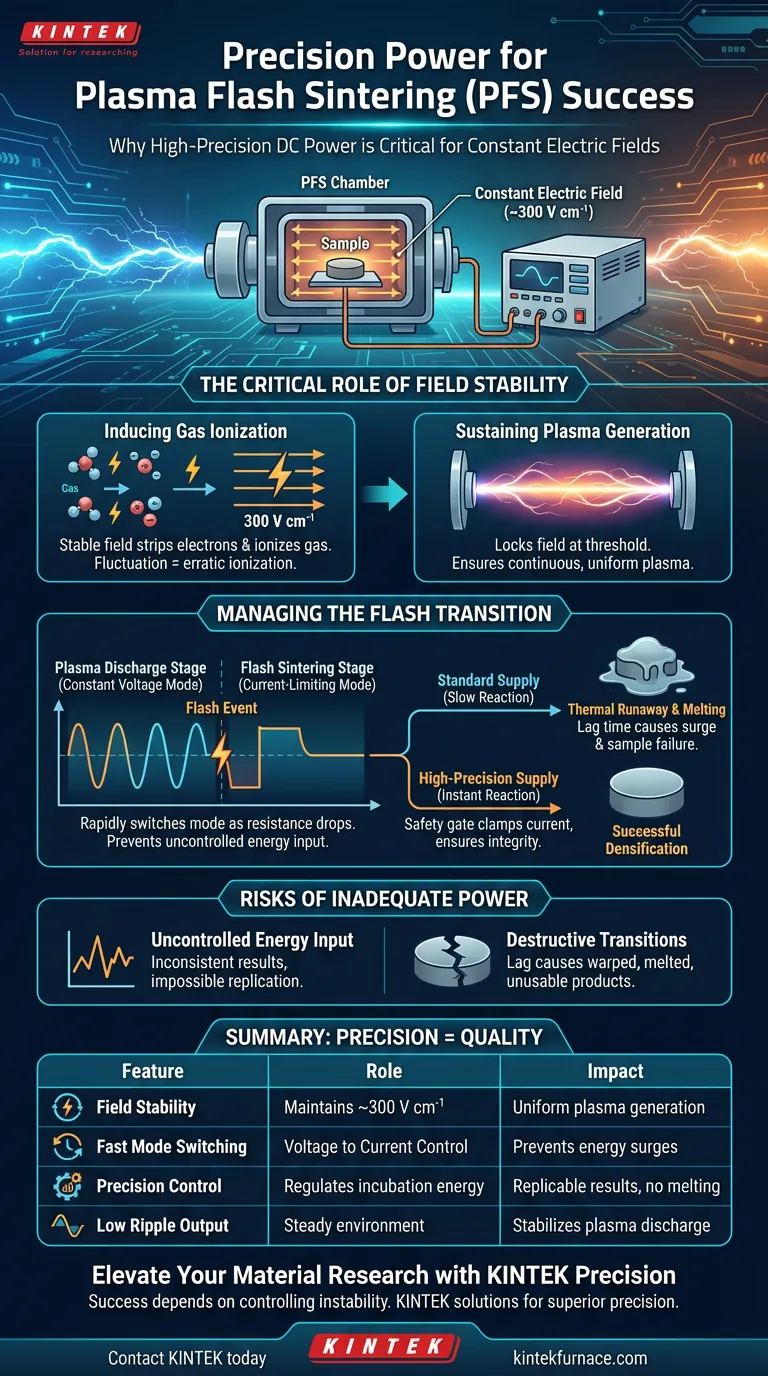

O Papel Crítico da Estabilidade do Campo

Para entender por que a alta precisão é inegociável, você deve observar a física que ocorre durante o período de incubação.

Indução da Ionização do Gás

Antes que a sinterização ocorra, o sistema deve gerar um ambiente de plasma.

Um campo elétrico estável é a força que remove elétrons e ioniza o gás ao redor da amostra. Se a fonte de alimentação permitir que a tensão flutue, a ionização se torna errática, falhando em estabelecer as condições necessárias para a próxima etapa.

Sustentação da Geração de Plasma

Uma vez que a ionização começa, o plasma deve ser sustentado.

Uma fonte de alimentação de alta precisão fixa o campo elétrico no limiar necessário (por exemplo, 300 V cm⁻¹). Essa consistência garante que a geração de plasma seja contínua e uniforme, preparando o material para o evento de flash.

Gerenciamento da Transição de Flash

O momento mais perigoso na PFS é a transição do estágio de descarga de plasma para o estágio de sinterização por flash. É aqui que as capacidades da fonte de alimentação são testadas.

Troca Rápida de Modo

À medida que o sistema entra no estado de flash, a resistência elétrica da amostra cai precipitosamente.

A fonte de alimentação deve ser capaz de trocar rapidamente de um modo de tensão constante para um modo de limitação de corrente. Uma fonte de alimentação padrão geralmente não consegue reagir rápido o suficiente a essa mudança súbita nas características da carga.

Prevenção do Derretimento da Amostra

Se a corrente não for limitada instantaneamente durante o flash, a entrada de energia se torna descontrolada.

Isso resulta em fuga térmica, fazendo com que a amostra se funda em vez de sinterizar. A fonte de alimentação de alta precisão atua como um portão de segurança, limitando a corrente para garantir que o material se densifique sem perder a integridade estrutural.

Riscos de Gerenciamento de Energia Inadequado

O uso de uma fonte de alimentação padrão ou de baixa precisão introduz variáveis significativas que comprometem a validade experimental e a qualidade do material.

Entrada de Energia Descontrolada

Sem regulação precisa, a energia entregue à amostra flutua.

Essa inconsistência torna impossível replicar resultados ou estudar a cinética do processo de sinterização com precisão. Você não pode determinar se uma falha foi devido às propriedades do material ou à variação de energia.

Transições Destrutivas

O tempo de atraso na troca de modos é a principal causa da perda de amostras.

Se a transição para o modo de limitação de corrente for atrasada mesmo em milissegundos, o surto de corrente pode destruir a microestrutura da amostra. Isso leva a produtos finais deformados, derretidos ou inutilizáveis.

Otimizando Sua Configuração PFS

Ao selecionar uma fonte de alimentação para Sinterização por Flash de Plasma, sua escolha determina a confiabilidade de seus dados e a qualidade de suas amostras.

- Se seu foco principal é a geração confiável de plasma: Priorize uma fonte com ondulação ultrabaixa e alta estabilidade de tensão para manter o campo de 300 V cm⁻¹ durante a incubação.

- Se seu foco principal é a integridade da amostra: Certifique-se de que a fonte possua um loop de controle de resposta rápida capaz de troca instantânea para o modo de limitação de corrente após a ignição do flash.

A verdadeira precisão na PFS é definida pela capacidade de controlar a instabilidade.

Tabela Resumo:

| Recurso | Papel no Processo PFS | Impacto na Qualidade do Material |

|---|---|---|

| Estabilidade do Campo | Mantém campo elétrico constante (~300 V cm⁻¹) | Garante ionização de gás uniforme e geração de plasma |

| Troca Rápida de Modo | Transições de tensão constante para limitação de corrente | Previne surtos de energia descontrolados durante o evento de flash |

| Controle de Precisão | Regula a entrega de energia de incubação | Garante resultados replicáveis e previne o derretimento da amostra |

| Saída de Baixa Ondulação | Fornece ambiente elétrico estável | Estabiliza o estágio de descarga de plasma para densidade uniforme |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

O sucesso na Sinterização por Flash de Plasma (PFS) depende da capacidade de controlar a instabilidade. Na KINTEK, entendemos que milissegundos determinam a diferença entre um material perfeitamente densificado e uma amostra derretida. Apoiados por P&D e fabricação de ponta, fornecemos sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD de alto desempenho, juntamente com fornos de laboratório personalizáveis de alta temperatura projetados para atender às suas necessidades mais rigorosas de gerenciamento de energia.

Pronto para alcançar precisão superior em seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir nossas soluções personalizadas de fornos e ver como nossa experiência pode otimizar seus resultados de sinterização.

Guia Visual

Referências

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que um evaporador rotativo a vácuo é necessário para a deposição em fase líquida de nanosheets? Melhorando o Desempenho do Cátodo

- Como uma bomba de vácuo de circulação de água cria pressão negativa? Descubra o Mecanismo de Anel Líquido para Vácuo Eficiente em Laboratório

- Qual papel um controlador de fluxo de massa de alta precisão desempenha na avaliação da seletividade de gás de sensores de sulfeto de gálio?

- Como funciona uma caixa de reação de grafite selada de alta pureza? Otimizar a Selenização de Filmes Finos de Sb-Ge

- Como uma prensa hidráulica de laboratório de alta precisão garante a consistência estrutural? Dominando Corpos Verdes Cerâmicos

- Como um sistema de bomba de vácuo é usado para simular condições de gaseificação em alta altitude? Replicar níveis de pressão de 3000m

- Como funciona um forno de secagem de laboratório na síntese de catalisadores? Estabilização de Precursores Metálicos de Precisão Segura

- Como a seleção de um cadinho de cerâmica contribui para a preparação de catalisadores de carbono de biomassa? Maximize a Pureza