Na fabricação de semicondutores, os tubos de quartzo são os guardiões invisíveis da pureza e precisão. Eles funcionam como câmaras de processo de altíssima pureza e alta temperatura para as etapas de fabricação mais críticas. Esses tubos criam um ambiente controlado e livre de contaminantes onde os wafers de silício são submetidos a calor extremo para processos como oxidação térmica, deposição de filme fino e ataque químico.

O desafio central na fabricação de semicondutores é gerenciar o calor extremo e prevenir a contaminação microscópica. O quartzo é o material padrão para tubos de processo porque combina de forma exclusiva pureza química excepcional com a capacidade de suportar temperaturas extremas sem deformar ou reagir, protegendo a integridade dos circuitos integrados em construção.

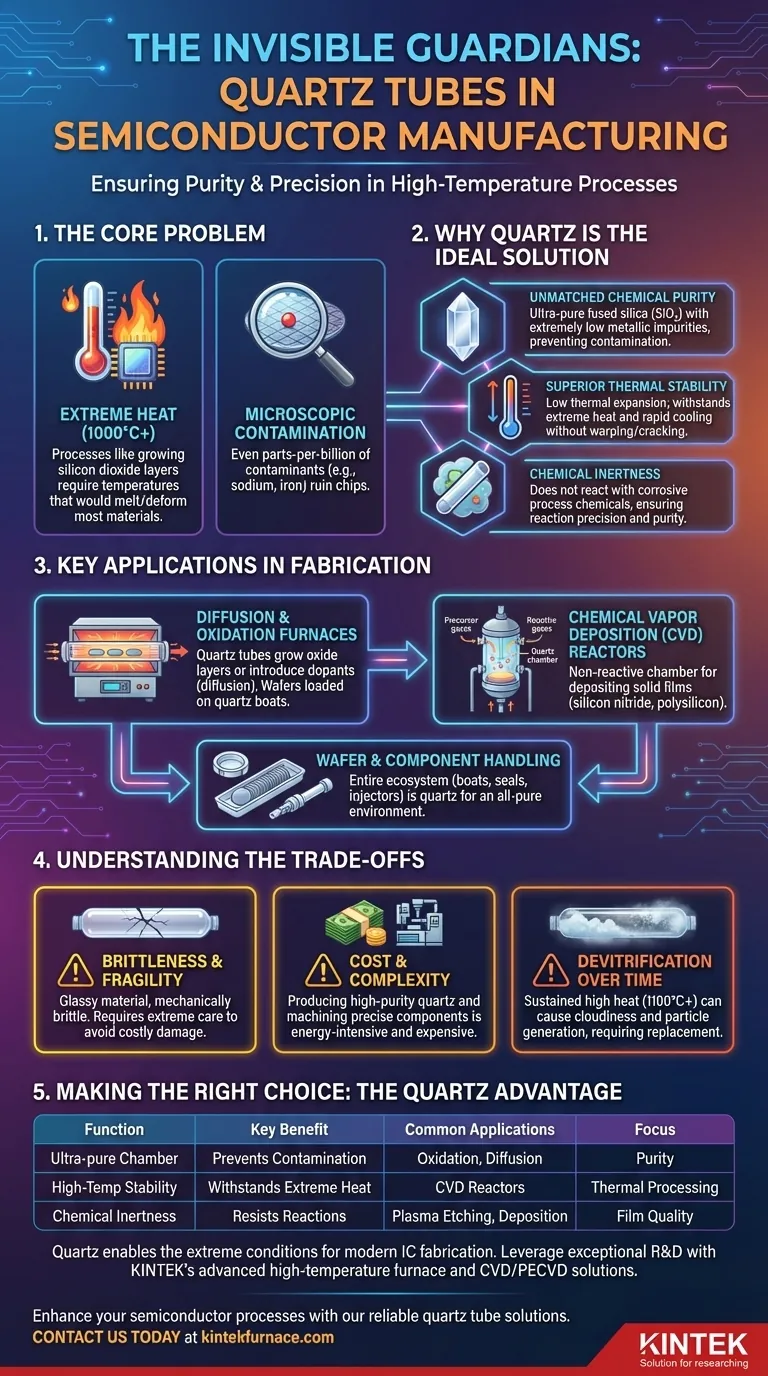

O Problema Central: Contaminação e Calor Extremo

A fabricação de semicondutores leva os materiais aos seus limites absolutos. Os dois desafios fundamentais que o quartzo resolve diretamente são a necessidade de um ambiente ultralimpo e a capacidade de suportar temperaturas incrivelmente altas.

A Necessidade de Pureza Absoluta

Na fabricação de microchips, um único átomo indesejado pode ser um defeito crítico. Contaminantes como sódio ou ferro, mesmo em concentrações de partes por bilhão, podem migrar para o wafer de silício e alterar suas propriedades elétricas, inutilizando o chip.

Portanto, a câmara onde os wafers são processados não pode introduzir quaisquer impurezas.

O Desafio do Processamento em Alta Temperatura

Muitas etapas críticas, como o crescimento de uma camada isolante de dióxido de silício, exigem temperaturas bem acima de 1000°C (1832°F).

A essas temperaturas, a maioria dos materiais derreteria, deformaria ou reagiria com os gases do processo, liberando contaminantes e destruindo os delicados circuitos no wafer.

Por Que o Quartzo é a Solução Ideal

O quartzo, que é uma forma de sílica fundida (SiO₂) de alta pureza, possui uma combinação de propriedades que o tornam quase perfeitamente adequado para este papel exigente.

Pureza Química Inigualável

O quartzo de alta pureza é um dos materiais mais puros que podem ser fabricados em escala. Ele contém níveis extremamente baixos de impurezas metálicas, impedindo que elas vazem e contaminem os wafers de silício durante as etapas de alta temperatura.

Estabilidade Térmica Superior

O quartzo tem um coeficiente de expansão térmica muito baixo. Isso significa que ele pode ser aquecido a temperaturas extremas e resfriado sem expansão ou contração significativa, o que o impede de empenar, rachar ou quebrar sob estresse térmico.

Inerência Química

O quartzo não reage com os produtos químicos altamente reativos e corrosivos usados em processos como Deposição Química de Vapor (CVD) ou ataque por plasma. Isso garante que o próprio tubo não interfira nas reações químicas precisas necessárias para depositar ou remover filmes no wafer.

Aplicações Chave no Processo de Fabricação

Os componentes de quartzo são usados sempre que os wafers são expostos a calor intenso e produtos químicos reativos. O tubo é apenas a parte mais visível de um ecossistema de quartzo maior.

Fornos de Difusão e Oxidação

O tubo de quartzo forma o corpo principal de um forno horizontal ou vertical. Os wafers são carregados no tubo em barcos (ou suportes) de quartzo para garantir um ambiente totalmente de quartzo.

Gases quentes são então passados pelo tubo para crescer uma camada uniforme de dióxido de silício (oxidação) ou para introduzir dopantes que modificam a condutividade elétrica do silício (difusão).

Reatores de Deposição Química de Vapor (CVD)

Na CVD, o tubo de quartzo atua como câmara de reação. Gases precursores são introduzidos, que reagem em altas temperaturas e depositam um filme fino sólido — como nitreto de silício ou polissilício — na superfície dos wafers.

A natureza não reativa do quartzo garante a pureza do filme depositado.

Manuseio de Wafers e Componentes

Além do tubo de processo principal, outros componentes dentro do forno também são feitos de quartzo. Isso inclui os suportes de wafer que seguram os wafers, tampas de extremidade que selam o tubo e injetores de gás que fornecem produtos químicos de processo.

Entendendo os Compromissos

Embora o quartzo seja o padrão da indústria, ele não está isento de limitações. Entender esses compromissos é fundamental para gerenciar os processos de semicondutores de forma eficaz.

Fragilidade e Quebradiço

Apesar de sua resistência ao choque térmico, o quartzo é um vidro e é mecanicamente quebradiço. Deve ser manuseado com extremo cuidado, pois um impacto físico pode fazer com que rache ou estilhace, levando a um tempo de inatividade dispendioso.

Custo e Complexidade de Fabricação

Produzir quartzo com a pureza quase perfeita exigida para a fabricação de semicondutores é um processo caro e intensivo em energia. Usinar o material em tubos grandes e precisos e componentes complexos aumenta ainda mais o custo.

Devitrificação com o Tempo

Em temperaturas sustentadas acima de 1100°C, o quartzo pode começar a perder sua estrutura vítrea (amorfa) e reverter para um estado cristalino, um processo chamado devitrificação. Isso torna o material turvo, mais quebradiço e propenso a gerar partículas, exigindo sua eventual substituição.

Fazendo a Escolha Certa para o Seu Objetivo

A função do tubo de quartzo está diretamente ligada ao objetivo específico do processo. Seu papel é sempre proteger a integridade do wafer.

- Se o seu foco principal for processamento térmico (oxidação/difusão): O papel do tubo de quartzo é fornecer um ambiente térmico estável, inerte e ultralimpo, garantindo o crescimento uniforme da camada em cada wafer.

- Se o seu foco principal for deposição de filme fino (CVD): O tubo de quartzo serve como uma câmara não reativa, garantindo a pureza dos gases precursores e a qualidade do filme depositado resultante.

- Se o seu foco principal for prevenir contaminação: A pureza intrínseca do quartzo é sua característica mais crítica, atuando como a primeira e melhor linha de defesa contra impurezas que destruiriam o desempenho do dispositivo.

Em última análise, o uso de quartzo para câmaras de processo é uma decisão fundamental que possibilita as condições extremas necessárias para fabricar circuitos integrados modernos.

Tabela de Resumo:

| Função | Benefício Principal | Aplicações Comuns |

|---|---|---|

| Câmara de processo ultra-pura | Previne a contaminação dos wafers de silício | Oxidação térmica, fornos de difusão |

| Estabilidade de alta temperatura | Suporta calor extremo sem deformar | Reatores de Deposição Química de Vapor (CVD) |

| Inerência química | Resiste a reações com gases de processo | Ataque por plasma, deposição de filme fino |

| Compromissos de fragilidade e custo | Requer manuseio cuidadoso e alta pureza | Todos os processos semicondutores de alta temperatura |

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Aprimore seus processos de semicondutores com nossas confiáveis soluções de tubos de quartzo — entre em contato conosco hoje para saber como podemos apoiar seus objetivos de fabricação!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?