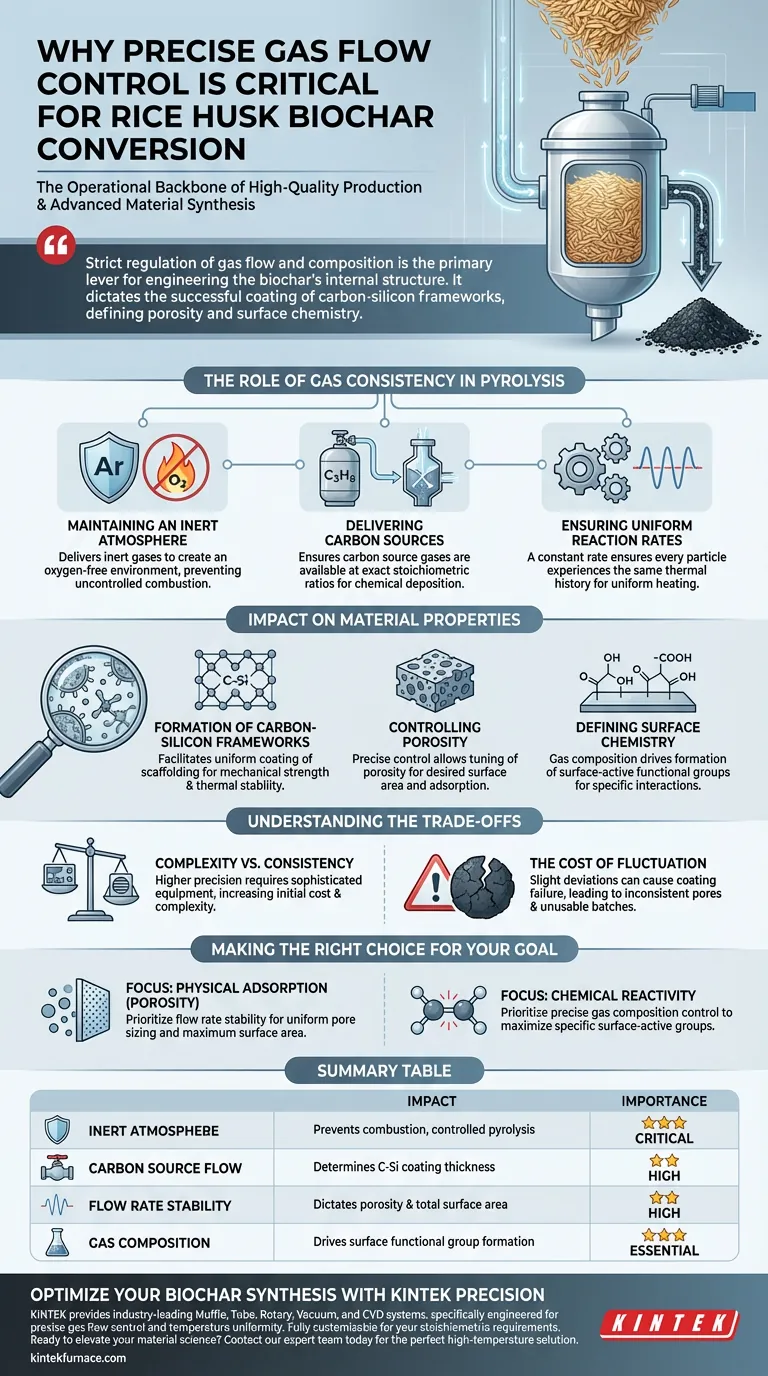

Um sistema preciso de controle e fornecimento de fluxo de gás é a espinha dorsal operacional da produção de biochar de casca de arroz de alta qualidade. Ele garante a entrega inabalável de gases inertes (como argônio) ou gases fonte de carbono (como propano) a uma taxa constante e predeterminada. Sem essa estabilidade mecânica, o processo de conversão termoquímica torna-se errático, impossibilitando a obtenção do ambiente de pirólise controlado necessário para a síntese de materiais avançados.

A regulamentação rigorosa do fluxo e da composição do gás é a alavanca primária para a engenharia da estrutura interna do biochar. Ela dita o revestimento bem-sucedido de estruturas de carbono-silício, que por sua vez define a porosidade e a química superficial do material.

O Papel da Consistência do Gás na Pirólise

Para transformar casca de arroz bruta em biochar engenheirado, o ambiente de reação deve permanecer estável. O sistema de fornecimento de gás é a ferramenta primária para manter esse equilíbrio.

Mantendo uma Atmosfera Inerte

O sistema deve fornecer gases inertes, como o argônio, para criar um ambiente livre de oxigênio. Isso evita a combustão descontrolada da biomassa, garantindo que o material passe por pirólise em vez de queimar.

Fornecendo Fontes de Carbono

Para aplicações específicas, gases fonte de carbono como o propano são introduzidos. Um fluxo preciso garante que esses gases estejam disponíveis nas proporções estequiométricas exatas necessárias para a deposição química.

Garantindo Taxas de Reação Uniformes

Flutuações no fluxo de gás levam a aquecimento e velocidades de reação desiguais dentro do reator. Uma taxa constante garante que cada partícula de casca de arroz experimente a mesma história térmica.

Impacto nas Propriedades do Material

O objetivo final do sistema de gás é projetar as propriedades microscópicas do produto final. A precisão do fluxo correlaciona-se diretamente com a qualidade das microcápsulas de biochar.

Formação de Estruturas de Carbono-Silício

As cascas de arroz são únicas devido ao seu alto teor de sílica. O fluxo de gás preciso facilita o revestimento uniforme de estruturas de carbono-silício, um andaime estrutural que fornece resistência mecânica e estabilidade térmica.

Controlando a Porosidade

A taxa de fluxo determina como os voláteis escapam e como novas estruturas se formam. O controle preciso permite "ajustar" a porosidade, determinando a área superficial disponível para atividade de adsorção ou catalítica.

Definindo a Química Superficial

A composição do fluxo de gás impulsiona a formação de grupos funcionais de superfície ativa. Esses grupos químicos determinam como o biochar interage com outras substâncias, como poluentes na filtração de água ou nutrientes na emenda do solo.

Entendendo os Compromissos

Embora sistemas de gás de alta precisão ofereçam controle superior, eles introduzem desafios específicos que devem ser gerenciados.

Complexidade vs. Consistência

A implementação de um sistema capaz de precisão em nível nanométrica requer controladores de fluxo de massa e equipamentos de monitoramento sofisticados. Isso aumenta o custo de capital inicial e a complexidade operacional em comparação com sistemas de ventilação simples e passivos.

O Custo da Flutuação

Se o fluxo de gás desviar minimamente, o mecanismo de "revestimento" pode falhar. Isso resulta em biochar com tamanhos de poros inconsistentes ou ativação superficial incompleta, tornando o lote inadequado para aplicações de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de precisão necessário em seu sistema de fornecimento de gás depende da aplicação pretendida de seu biochar de casca de arroz.

- Se o seu foco principal for Adsorção Física (Porosidade): Priorize a estabilidade da taxa de fluxo para garantir dimensionamento uniforme dos poros e área superficial máxima dentro da estrutura de carbono-silício.

- Se o seu foco principal for Reatividade Química: Priorize o controle preciso da composição do gás para maximizar a formação de grupos funcionais específicos de superfície ativa.

Dominar o fluxo de gás não é apenas manter o processo em funcionamento; é a diferença entre queimar resíduos e projetar um nanomaterial funcional.

Tabela Resumo:

| Característica | Impacto na Produção de Biochar | Nível de Importância |

|---|---|---|

| Atmosfera Inerte | Previne a combustão e garante a pirólise controlada. | Crítico |

| Fluxo de Fonte de Carbono | Determina a espessura das camadas de revestimento de carbono-silício. | Alto |

| Estabilidade da Taxa de Fluxo | Dita a porosidade interna e a área superficial total. | Alto |

| Composição do Gás | Impulsiona a formação de grupos funcionais específicos de superfície ativa. | Essencial |

Otimize Sua Síntese de Biochar com a Precisão KINTEK

Biochar de alto desempenho requer a estabilidade inabalável de equipamentos profissionais de processamento térmico. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, Vácuo e CVD, projetados especificamente para fornecer o controle preciso do fluxo de gás e a uniformidade de temperatura que sua pesquisa exige. Nossos sistemas são totalmente personalizáveis para atender aos requisitos estequiométricos exclusivos de sua engenharia de estrutura de carbono-silício.

Pronto para elevar sua ciência de materiais? Entre em contato com nossa equipe de especialistas hoje mesmo para encontrar a solução de alta temperatura perfeita, adaptada às necessidades do seu laboratório.

Guia Visual

Referências

- Alibek Mutushev, Dauren Mukhanov. Development and application of microcapsules based on rice husk and metallurgical sludge to improve soil fertility. DOI: 10.1038/s41598-024-73329-4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual é a função das fixações de molibdênio em tratamento térmico de alta temperatura? Garanta a Integridade Perfeita da Difusão

- Qual o papel de um forno de secagem de temperatura constante de alta precisão na preparação de eletrodos de bateria? Domine o Desempenho da Bateria

- Como operam os sistemas de filtração a vácuo na desidratação de lodo industrial? Alcance uma separação eficiente sólido-líquido

- Como banhos de refrigeração recirculante e garrafas de vidro melhoram o CHP? Aumente o Rendimento de Bio-óleo com Resfriamento de Precisão

- Por que o algodão de queima é usado como amortecimento entre a amostra de cerâmica e a bandeja durante a sinterização? Prevenir Distorção

- Qual é a importância dos controladores de fluxo de massa de alta precisão em sistemas de distribuição de gás? Garanta a precisão dos dados.

- Quais são os principais tipos de fornos de laboratório? Encontre a sua Solução Ideal de Alta Temperatura

- Porque é que os tubos de cerâmica de alumina são preferidos para fornos de alta temperatura?Principais benefícios explicados