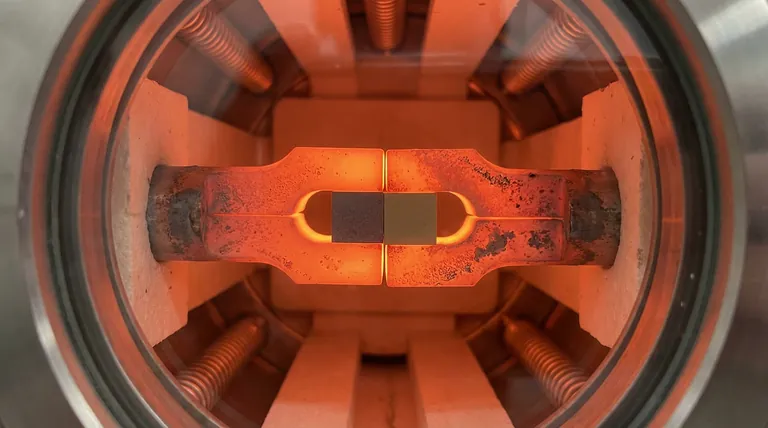

A função principal das fixações de molibdênio é atuar como um mecanismo de contenção estável e de alta resistência durante o processamento térmico extremo. especificamente durante o tratamento térmico a temperaturas em torno de 1150 °C, essas fixações aplicam pressão mecânica contínua aos casais de difusão. Essa pressão garante que as interfaces das duas amostras permaneçam em contato íntimo, evitando a separação que normalmente resulta de diferenças na expansão térmica.

As fixações de molibdênio utilizam seu alto ponto de fusão para manter a rigidez estrutural a 1150 °C, garantindo pressão estável que neutraliza as forças de expansão térmica e preserva o contato crítico da interface necessário para a difusão.

A Necessidade Física do Molibdênio

Para entender por que o molibdênio é escolhido em vez de materiais de ferramentas padrão, é preciso olhar para o ambiente térmico do processo.

Estabilidade Térmica Extrema

O molibdênio possui um ponto de fusão excepcionalmente alto. Essa propriedade é fundamental para qualquer fixação submetida a temperaturas acima de 1000 °C.

Mantendo a Resistência a 1150 °C

Na temperatura de processamento específica de 1150 °C, a maioria das ligas padrão amoleceria ou derreteria. O molibdênio retém excelente resistência mecânica, permitindo que ele funcione como uma braçadeira rígida em vez de deformar sob o calor.

O Papel da Pressão Mecânica

A fixação não é meramente um suporte; é um componente mecânico ativo no processo de difusão.

Garantindo a Integridade da Interface

Para que os casais de difusão interajam efetivamente, os materiais devem compartilhar uma fronteira sem emendas. A fixação de molibdênio aplica pressão mecânica estável para forçar as duas amostras juntas.

Neutralizando a Expansão Térmica

À medida que os materiais aquecem, eles se expandem em taxas diferentes. Sem restrição externa, essa expansão diferencial faria com que as amostras se separassem na interface.

Prevenindo a Separação

A fixação cria uma barreira mecânica contra essa expansão. Ao manter o contato íntimo durante todo o ciclo de difusão, ela impede a formação de lacunas de separação física entre as amostras.

Entendendo as Restrições

Embora as fixações de molibdênio sejam altamente eficazes, é importante entender os princípios operacionais que ditam seu sucesso.

O Requisito de Rigidez

Todo o processo depende da fixação ser mais forte do que as forças de expansão térmica das amostras. Se o material da fixação ceder mesmo ligeiramente a 1150 °C, a pressão cairá e a interface provavelmente se delaminará.

Especificidade de Temperatura

A eficácia desta configuração é destacada a 1150 °C. O uso de fixações com pontos de fusão mais baixos ou menor resistência a altas temperaturas resultaria em falha mecânica imediata da montagem.

Fazendo a Escolha Certa para Seu Objetivo

Ao projetar experimentos envolvendo casais de difusão, a escolha do material da fixação é tão crítica quanto as próprias amostras.

- Se o seu foco principal é Integridade em Alta Temperatura: Selecione molibdênio para garantir que a fixação mantenha sua forma e resistência em temperaturas tão altas quanto 1150 °C.

- Se o seu foco principal é Qualidade da Interface: Confie na pressão mecânica estável das fixações de molibdênio para neutralizar a expansão térmica e evitar lacunas entre as amostras.

O sucesso na difusão em alta temperatura depende da manutenção de uma pressão de contato inabalável quando as forças térmicas tentam quebrá-la.

Tabela Resumo:

| Recurso | Função em Casais de Difusão |

|---|---|

| Alto Ponto de Fusão | Mantém a integridade estrutural em temperaturas extremas (>1000°C) |

| Resistência Mecânica | Previne a deformação ou amolecimento da fixação a 1150°C |

| Pressão Constante | Força as amostras juntas para garantir uma fronteira sem emendas |

| Controle de Expansão | Neutraliza a expansão térmica diferencial para evitar a separação da interface |

Otimize Seus Processos de Difusão em Alta Temperatura

Não deixe a expansão térmica comprometer os resultados de sua pesquisa. A KINTEK fornece as soluções térmicas de alto desempenho que você precisa para manter a precisão sob pressão. Apoiados por P&D e fabricação especializados, oferecemos uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura de laboratório personalizáveis projetados para seus requisitos exclusivos de ciência de materiais.

Pronto para elevar as capacidades do seu laboratório? Entre em contato conosco hoje para discutir como nossos sistemas personalizáveis de alta temperatura podem apoiar seu próximo avanço.

Referências

- Lukas Haußmann, Mathias Göken. Interdiffusion Coefficients and Strengthening Effects of Nb, Ta, and Zr in the α2-Ti3Al Phase. DOI: 10.1007/s11669-024-01105-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Por que a colocação precisa do sensor de temperatura é crítica em viscosímetros de alta temperatura? Insights de especialistas para dados de fusão precisos

- Como a seleção de um cadinho de cerâmica contribui para a preparação de catalisadores de carbono de biomassa? Maximize a Pureza

- Qual papel os fornos de laboratório desempenham no controle de qualidade? Garantir a Integridade do Material e a Confiabilidade do Produto

- Qual é o papel das ampolas de sílica de alta pureza seladas a vácuo em experimentos de equilíbrio de fase? Aumentar a Integridade da Amostra

- Por que cadinhos de alumina de alta pureza são usados na síntese de fósforo? Garanta Luminescência Máxima e Pureza Espectral

- Como os moldes de grafite no SPS afetam o aço maraging? Gerenciando a Difusão de Carbono para Resultados Precisos de Sinterização

- Qual é a função específica do refrigerador de circulação de água no processamento de esponja de zircônio? Chave para Pureza e Segurança

- Por que o PTFE modificado é usado como revestimento em reatores de alta pressão para MoS2/C? Aprimorando a Pureza e o Rendimento.