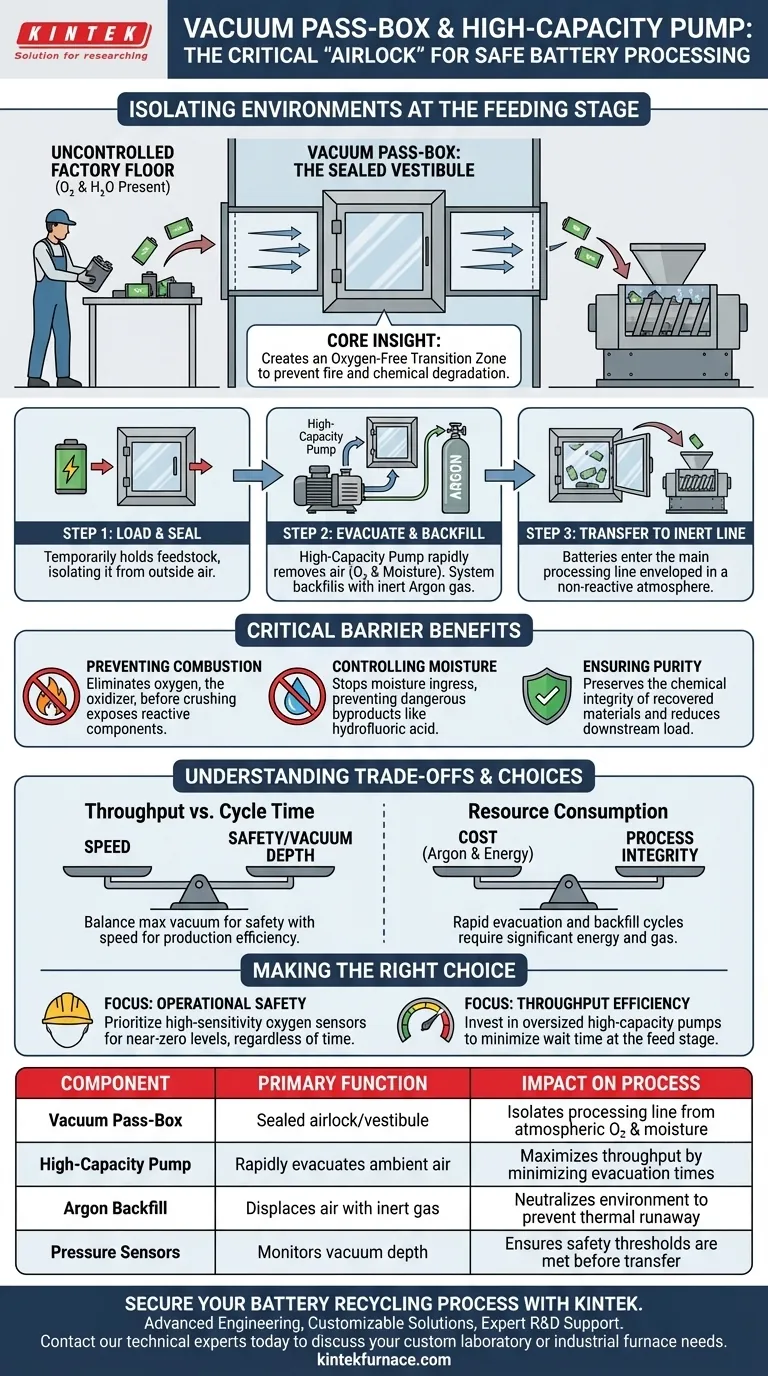

No contexto do processamento de baterias de íon-lítio usadas, uma caixa de passagem a vácuo e uma bomba de vácuo de alta capacidade funcionam como um sistema crítico de "antecâmara" na fase de alimentação. Juntas, elas isolam mecanicamente o ambiente externo da linha de processamento interna, garantindo que os materiais sejam transferidos sem introduzir contaminantes atmosféricos.

Insight Principal Ao estabelecer uma zona de transição sem oxigênio, este sistema mitiga o risco de incêndio e degradação química. Ele evacua o ar ambiente e preenche a câmara com gás inerte, preservando a integridade da atmosfera controlada necessária para esmagamento e secagem seguros.

Criando a Zona de Transição Sem Oxigênio

O Mecanismo da Caixa de Passagem a Vácuo

A caixa de passagem a vácuo serve como um vestíbulo selado entre o chão de fábrica não controlado e a câmara de processamento interna sensível.

Sua função principal é reter temporariamente o material de alimentação da bateria enquanto a atmosfera ao redor das baterias é manipulada.

Isso evita a abertura direta da câmara principal para o ar externo, o que comprometeria imediatamente o ambiente inerte da instalação.

A Função da Bomba de Vácuo de Alta Capacidade

A bomba de vácuo de alta capacidade atua como o motor desta zona de transição, evacuando rapidamente o ar ambiente da caixa de passagem assim que ela é carregada e selada.

O uso de uma bomba de alta capacidade é essencial para atingir um vácuo profundo rapidamente, mantendo alta produtividade de processamento sem criar um gargalo no ponto de alimentação.

Essa evacuação rápida remove o oxigênio e a umidade ambiente que estão naturalmente presentes no ar ao redor das baterias.

O Processo de Preenchimento com Argônio

Uma vez que o ar é evacuado, o sistema preenche a caixa de passagem com gás argônio de alta pureza.

Como o argônio é inerte, ele neutraliza o ambiente ao redor das baterias usadas antes que a porta interna se abra para a linha de processamento principal.

Esta etapa garante que, quando o material finalmente entra na fase de esmagamento, ele esteja envolto em uma atmosfera estável e não reativa.

Por Que Essa Barreira é Crítica

Prevenção de Eventos de Combustão

A fase de esmagamento da reciclagem de baterias expõe componentes internos altamente reativos, incluindo metal de lítio e eletrólitos inflamáveis.

Se o oxigênio pudesse entrar pela fase de alimentação, a energia mecânica do esmagamento poderia desencadear fuga térmica ou combustão imediatas.

A caixa de passagem a vácuo elimina o oxidante (oxigênio) da equação, tornando o processo de esmagamento significativamente mais seguro.

Controle da Entrada de Umidade

As químicas das baterias de íon-lítio são extremamente sensíveis à umidade, que pode levar à formação de subprodutos perigosos como o ácido fluorídrico.

A referência principal observa que a caixa de passagem atua como uma barreira específica para impedir que a umidade atinja as fases de secagem subsequentes.

Ao reter a umidade no ponto de entrada, o sistema reduz a carga nos equipamentos de secagem a jusante e preserva o valor químico dos materiais recuperados.

Entendendo os Compromissos

Produtividade vs. Tempo de Ciclo

Uma caixa de passagem a vácuo introduz uma interrupção pulsada, semelhante a um lote, no que poderia ser um processo contínuo.

O tempo necessário para criar um vácuo e preencher com argônio cria uma restrição na velocidade com que as baterias podem ser alimentadas no sistema.

Os operadores devem equilibrar a necessidade de um vácuo profundo (segurança máxima) com a necessidade de velocidade (eficiência de produção).

Consumo de Recursos

O ciclo de "evacuar e preencher" consome quantidades significativas de gás argônio, o que representa um custo operacional.

Além disso, as bombas de alta capacidade requerem energia substancial para despressurizar rapidamente a câmara repetidamente.

Vazamentos ou integridade de vedação inadequada na caixa de passagem podem levar a custos de gás exorbitantes e margens de segurança comprometidas.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que sua linha de processamento permaneça segura e eficiente, considere o seguinte:

- Se seu foco principal for Segurança Operacional: Priorize sensores de alta sensibilidade dentro da caixa de passagem para verificar se os níveis de oxigênio estão próximos de zero antes que o portão interno se abra, independentemente do tempo de ciclo.

- Se seu foco principal for Eficiência de Produtividade: Invista em bombas de alta capacidade superdimensionadas para reduzir o tempo necessário para atingir o nível de vácuo alvo, minimizando o "tempo de espera" na fase de alimentação.

A caixa de passagem a vácuo não é apenas uma porta; é o principal porteiro que dita a segurança e a pureza química de toda a sua operação de reciclagem.

Tabela Resumo:

| Componente | Função Primária | Impacto no Processo |

|---|---|---|

| Caixa de Passagem a Vácuo | Atua como uma antecâmara/vestíbulo selado | Isola a linha de processamento do oxigênio e umidade atmosféricos |

| Bomba de Alta Capacidade | Evacua rapidamente o ar ambiente | Maximiza a produtividade minimizando os tempos de ciclo de evacuação |

| Preenchimento com Argônio | Desloca o ar com gás inerte | Neutraliza o ambiente para prevenir fuga térmica durante o esmagamento |

| Sensores de Pressão | Monitora a profundidade do vácuo | Garante que os limites de segurança sejam atendidos antes da transferência de material |

Garanta Seu Processo de Reciclagem de Baterias com a KINTEK

A transição para o processamento em larga escala de baterias de íon-lítio requer segurança e precisão intransigentes. A KINTEK fornece os equipamentos especializados necessários para gerenciar ambientes reativos de forma eficaz.

Nosso valor para você:

- Engenharia Avançada: Nossos sistemas de Vácuo e CVD são projetados para se integrar perfeitamente em linhas de processamento com gás inerte.

- Soluções Personalizáveis: Oferecemos fornos de alta temperatura Muffle, Tubulares e Rotativos personalizados, adaptados aos seus requisitos exclusivos de produtividade e segurança.

- Suporte Especializado em P&D: Beneficie-se de nossa extensa experiência de fabricação em recuperação de íon-lítio e ciência de materiais.

Pronto para otimizar sua fase de alimentação e eliminar riscos de combustão? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir suas necessidades de fornos personalizados para laboratório ou industriais.

Guia Visual

Referências

- Sung-Hoon Jung, Jei‐Pil Wang. Development of a discharge-free pre-treatment device for spent lithium-ion batteries under an inert atmosphere. DOI: 10.53894/ijirss.v8i9.10684

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Qual função uma bomba de vácuo desempenha no refino simulado a vácuo? Otimizar a Pureza e Análise de Defeitos de Ligas de Alumínio

- Por que os controladores de fluxo de massa de alta precisão são necessários para o crescimento de CVD de h-BN? Garanta estequiometria superior do filme

- Quais são as propriedades elétricas dos tubos de alumina? Descubra isolamento superior para condições extremas

- Por que cadinhos de alumina e pó-mãe são necessários para a sinterização de LLZO? Garanta alta condutividade iônica

- Quais são as principais aplicações dos fornos de laboratório? Desbloqueie o Processamento Térmico de Precisão para o Seu Laboratório

- Qual o papel de um autoclave de alta pressão com revestimento de PTFE na síntese de nanobastões de ZnO? Benefícios Chave e Fatores de Crescimento

- Como os moldes de grafite no SPS afetam o aço maraging? Gerenciando a Difusão de Carbono para Resultados Precisos de Sinterização

- Por que cadinhos de alumina de alta pureza são preferidos em relação aos cadinhos de quartzo a 1873 K? Garanta precisão em calor extremo