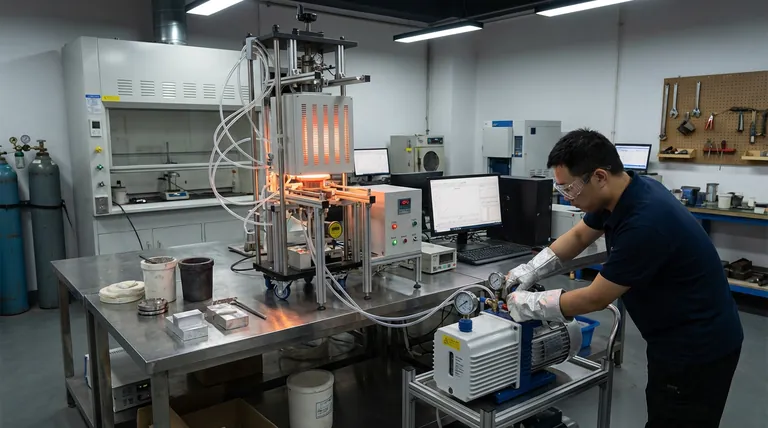

No refino simulado de ligas de alumínio, a bomba de vácuo serve como o mecanismo de controle crítico da pressão ambiental. Sua função principal é reduzir ativamente a pressão da câmara dos níveis atmosféricos (aproximadamente 101 kPa) para um alvo preciso, muitas vezes tão baixo quanto 0,97 kPa, para alterar fundamentalmente o comportamento termodinâmico da fusão.

Ponto Principal: Ao criar um ambiente de baixa pressão, a bomba de vácuo maximiza a força motriz termodinâmica necessária para evaporar impurezas prejudiciais, alcançando taxas de purificação impossíveis em condições atmosféricas normais.

A Mecânica da Remoção de Impurezas

Alterando o Limiar de Evaporação

O papel principal da bomba de vácuo não é simplesmente remover o ar, mas sim reduzir o ponto de ebulição de elementos específicos dentro da liga.

Ao manter uma pressão controlada (por exemplo, 0,97 kPa), o sistema aumenta significativamente a força motriz para a evaporação de impurezas metálicas voláteis.

Isso facilita uma taxa de evaporação muito maior, permitindo a separação eficiente de elementos indesejados da base de alumínio.

Limpando o Caminho de Evaporação

Em processos como a separação de alumínio-magnésio, a bomba mantém altos níveis de vácuo (geralmente 10-15 Pa).

Isso efetivamente limpa o "caminho" para a fuga do vapor, garantindo que os átomos evaporados não se recondensem ou saturem a atmosfera imediata acima da fusão.

Vácuo em Simulação e Teste de Qualidade

Teste de Pressão Reduzida (RPT)

Em simulações de laboratório, a bomba de vácuo é usada para exagerar artificialmente defeitos para análise.

Ao diminuir a pressão ambiente, a bomba força os gases dissolvidos (como o hidrogênio) a se difundirem em filmes duplos de óxido (bifilms) internos.

Visualizando Defeitos Ocultos

Essa expansão transforma defeitos enrolados e difíceis de detectar em rachaduras significativas e visíveis.

Este processo permite que o pessoal técnico use inspeção por raio-X para avaliar com precisão a limpeza do metal e a densidade de rachaduras, que permaneceriam ocultas à pressão atmosférica.

Estabilidade e Proteção Ambiental

Prevenindo a Oxidação

Antes do início do derretimento, bombas mecânicas são frequentemente usadas para atingir pressões tão baixas quanto $10^{-2}$ Pa.

Isso cria um pré-requisito físico para a remoção do oxigênio residual, prevenindo a oxidação do alumínio e de elementos de liga como o vanádio em altas temperaturas.

Estabilizando Elementos de Liga

Um ambiente de vácuo estável impede que o metal líquido absorva gases da atmosfera.

Essa estabilidade é crucial para garantir que a adição de elementos de liga seja consistente e que o material final atenda a padrões de alto desempenho, como os exigidos em aplicações aeroespaciais.

Compreendendo os Compromissos

O Risco de Super-Evaporação

Embora o alto vácuo impulsione a remoção de impurezas, ele carece de seletividade se não for cuidadosamente gerenciado.

Um perfil de vácuo excessivamente agressivo pode levar à evaporação não intencional de elementos de liga desejáveis (como o Magnésio) se eles tiverem altas pressões de vapor, alterando a composição alvo da liga.

Complexidade do Equipamento vs. Benefício

Atingir pressões extremamente baixas (abaixo de 5 Pa) requer sistemas de bombeamento de alto desempenho.

Embora necessários para pureza de grau aeroespacial, esses sistemas introduzem complexidade operacional e custo significativos em comparação com os métodos de refino padrão.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua simulação de refino a vácuo, alinhe a operação de sua bomba com seu objetivo específico:

- Se seu foco principal é Purificação: Priorize uma bomba capaz de atingir e manter pontos de ajuste de baixa pressão específicos (por exemplo, 0,97 kPa) para maximizar a taxa de evaporação de impurezas voláteis.

- Se seu foco principal é Análise de Defeitos: Garanta que seu sistema possa reduzir rapidamente a pressão para expandir gases presos, tornando os bifilms internos visíveis para análise RPT.

- Se seu foco principal é Estabilidade do Material: Concentre-se em evacuação profunda (até $10^{-2}$ Pa) antes do aquecimento para eliminar o oxigênio e prevenir a absorção de gases durante a fusão.

A bomba de vácuo não é apenas uma ferramenta de remoção; é uma alavanca termodinâmica que dita a pureza, a integridade estrutural e a composição química da liga final.

Tabela Resumo:

| Função | Mecanismo Chave | Benefício do Processo |

|---|---|---|

| Remoção de Impurezas | Reduz pontos de ebulição e aumenta a taxa de evaporação | Taxas de purificação mais altas de elementos voláteis |

| Análise de Defeitos | Expande gases dissolvidos em bifilms (RPT) | Torna rachaduras ocultas visíveis para inspeção por raio-X |

| Controle de Oxidação | Elimina oxigênio residual antes do derretimento | Protege a integridade da liga e previne a perda de metal |

| Estabilidade Ambiental | Previne a absorção de gases da atmosfera | Garante composição química consistente para aplicações aeroespaciais |

| Limpeza do Caminho de Vapor | Previne a recondensação de átomos | Mantém a evaporação em alta velocidade para separação |

Eleve Sua Pesquisa Metalúrgica com a KINTEK

A precisão no refino de ligas de alumínio começa com um controle de vácuo confiável. A KINTEK fornece soluções térmicas e de vácuo líderes na indústria, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para seus parâmetros de simulação específicos.

Apoiado por P&D especializado e fabricação avançada, nosso equipamento garante os ambientes estáveis e de baixa pressão necessários para purificação de alta pureza e análise precisa de defeitos RPT. Entre em contato com a KINTEK hoje para discutir suas necessidades exclusivas de laboratório e descobrir como nossos sistemas de fornos de alta temperatura podem aprimorar a qualidade do seu material e os resultados de pesquisa.

Referências

- Aleksandar M. Mitrašinović, Milinko Radosavljević. Modeling of Impurities Evaporation Reaction Order in Aluminum Alloys by the Parametric Fitting of the Logistic Function. DOI: 10.3390/ma17030728

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

As pessoas também perguntam

- Por que o tamanho dos poros dos materiais refratários é significativo? Desbloqueando a precisão na formação de bolhas e no impacto do oxigênio

- Por que são usados filtros de precisão e banhos de gelo na pirólise? Proteja seus dados e equipamentos de laboratório

- Qual o papel de um cadinho de alumina de alta pureza na síntese de BSO? Garanta a pureza em reações de alta temperatura

- Qual o papel dos moldes de grafite na Sinterização por Plasma de Faísca (SPS)? Aumentar o Desempenho de Compósitos de Alumina

- Como os controladores de fluxo de massa de alta precisão (MFC) auxiliam nos estudos de redução de óxido de ferro? Obtenha dados cinéticos precisos

- Como o cadinho de quartzo e o dispositivo descendente funcionam no método Bridgman? Crescimento de Precisão para Cristais de CsPbBr3

- Qual é a função dos componentes de tubulação e válvulas borboleta em um sistema de carbonização com múltiplos fornos? Maximize o Controle

- Quais são os parâmetros de desempenho de uma bomba de vácuo de água circulante? Otimize a Eficiência do Vácuo do seu Laboratório