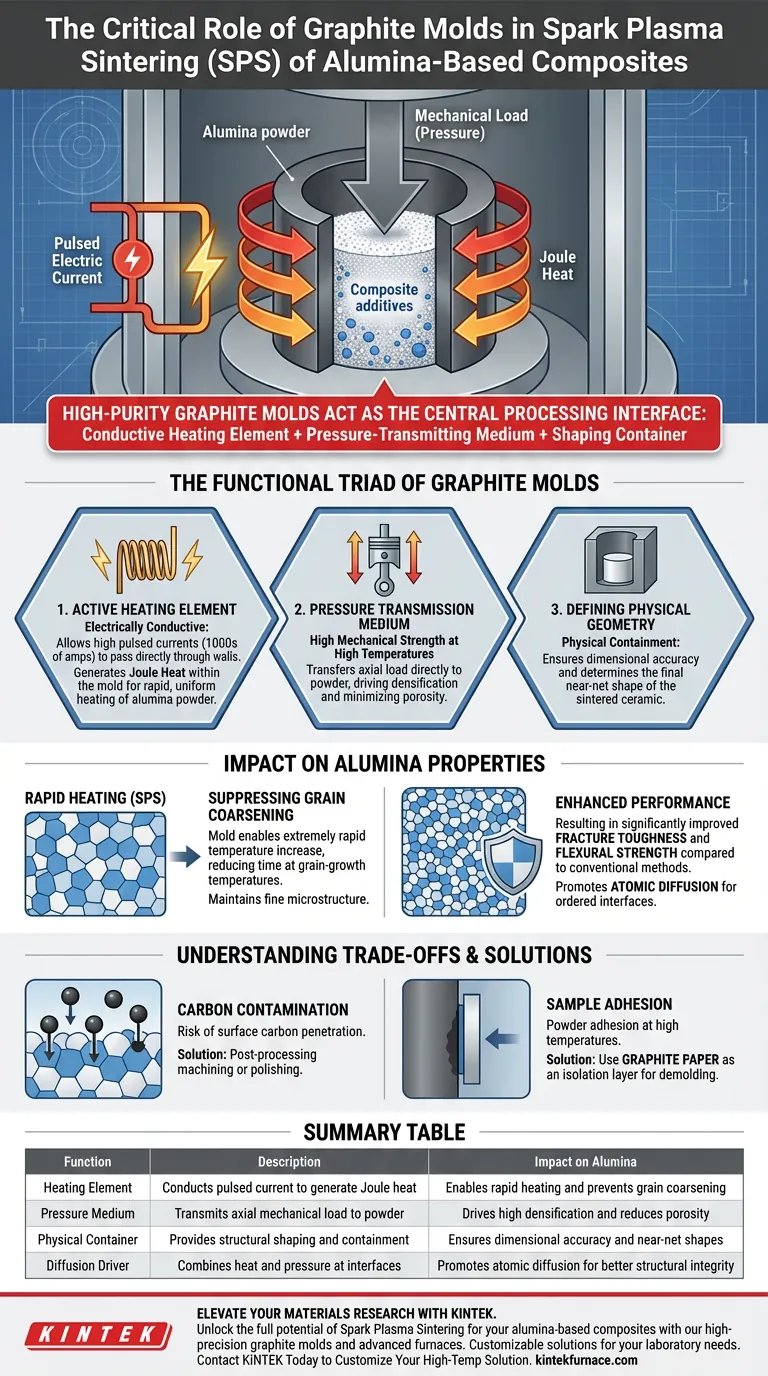

Moldes de grafite de alta pureza atuam como a interface central de processamento na Sinterização por Plasma de Faísca (SPS), servindo simultaneamente como o elemento de aquecimento condutor, o meio de transmissão de pressão e o recipiente de moldagem. Ao converter corrente elétrica pulsada diretamente em calor Joule enquanto aplica carga mecânica, esses moldes permitem o acoplamento térmico e mecânico rápido necessário para sinterizar compósitos à base de alumina.

Ponto Chave A vantagem única dos moldes de grafite em SPS é sua capacidade de facilitar taxas de aquecimento extremamente rápidas. Este processamento termo-mecânico rápido suprime o espessamento de grãos em cerâmicas de alumina, o que é diretamente responsável por uma tenacidade à fratura e resistência à flexão significativamente melhoradas em comparação com métodos de sinterização convencionais.

A Tríade Funcional dos Moldes de Grafite

Atuando como um Elemento de Aquecimento Ativo

Ao contrário de fornos convencionais que aquecem de fora para dentro, os moldes de grafite são eletricamente condutores.

Eles permitem que altas correntes pulsadas (muitas vezes milhares de amperes) passem diretamente pelas paredes do molde. Essa corrente gera calor Joule dentro do próprio molde, transferindo energia térmica imediatamente para o pó de alumina para um aquecimento altamente eficiente e uniforme.

Transmitindo Pressão Mecânica

O grafite possui alta resistência mecânica mesmo em temperaturas elevadas de sinterização.

Isso permite que o molde atue como um meio de transmissão de pressão, transferindo cargas axiais (pressão externa) diretamente para as partículas do pó. Essa pressão é essencial para impulsionar a densificação do compósito de alumina e minimizar a condutividade térmica da rede.

Definindo a Geometria Física

No nível mais básico, o molde fornece contenção física para o pó.

Ele garante a precisão dimensional da amostra durante o processo de consolidação de alta pressão. Essa capacidade de moldagem determina a forma final próxima à rede da cerâmica sinterizada.

Impacto nas Propriedades da Alumina

Suprimindo o Espessamento de Grãos

O papel mais crítico do molde de grafite neste contexto é permitir aumentos rápidos de temperatura.

Como o molde aquece tão rapidamente, a alumina passa menos tempo em temperaturas críticas de crescimento de grãos. Isso suprime o "espessamento" (aumento de tamanho) dos grãos, mantendo uma microestrutura fina que é superior aos materiais processados lentamente.

Melhorando o Desempenho Mecânico

A preservação de uma estrutura de grãos finos tem uma correlação direta com os limites mecânicos.

Ao prevenir o crescimento de grãos, o processo aumenta significativamente a tenacidade à fratura e a resistência à flexão da cerâmica de alumina final. A capacidade do molde de facilitar a sinterização rápida é o principal impulsionador dessas características mecânicas aprimoradas.

Promovendo a Difusão Atômica

A combinação de calor direto e pressão cria um ambiente propício à difusão atômica.

Isso leva à formação de interfaces ordenadas com características semi-coerentes entre os materiais compósitos. Essas interfaces são vitais para a integridade estrutural e para otimizar as propriedades térmicas.

Compreendendo as Compensações

Difusão de Carbono e Contaminação

Os moldes de grafite são à base de carbono, criando um risco de átomos de carbono penetrarem na superfície do compósito de alumina.

Isso pode alterar as propriedades mecânicas do exterior. É prática padrão usinar ou polir a camada superficial da amostra sinterizada para remover essa contaminação antes do teste de desempenho.

Adesão da Amostra

Em altas temperaturas e pressões, os pós cerâmicos podem aderir ou reagir com as paredes do molde.

Para evitar isso, papel de grafite é frequentemente usado como uma camada de isolamento entre o molde e o pó. Este revestimento garante que a amostra possa ser desmoldada sem danos e mantém uma distribuição uniforme de corrente.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia dos moldes de grafite em seu processo SPS, considere seus objetivos específicos de material:

- Se o seu foco principal é Alta Resistência: Priorize taxas de aquecimento rápidas facilitadas pela condutividade do molde para suprimir o crescimento de grãos e maximizar a resistência à flexão.

- Se o seu foco principal é Pureza da Superfície: Leve em consideração a remoção pós-processamento necessária da camada superficial contaminada por carbono, ou utilize revestimentos de papel de grafite.

- Se o seu foco principal é Densidade: Aproveite a resistência a altas temperaturas do molde para aplicar a pressão máxima permitida, impulsionando a difusão atômica e fechando a porosidade.

O molde de grafite não é apenas um recipiente; é o motor ativo que impulsiona os benefícios microestruturais únicos do processo SPS.

Tabela Resumo:

| Função | Descrição | Impacto em Compósitos de Alumina |

|---|---|---|

| Elemento de Aquecimento | Conduz corrente pulsada para gerar calor Joule | Permite aquecimento rápido e previne o espessamento de grãos |

| Meio de Pressão | Transmite carga mecânica axial para o pó | Impulsiona alta densificação e reduz a porosidade |

| Recipiente Físico | Fornece moldagem estrutural e contenção | Garante precisão dimensional e formas próximas à rede |

| Impulsionador de Difusão | Combina calor e pressão nas interfaces | Promove a difusão atômica para melhor integridade estrutural |

Eleve Sua Pesquisa de Materiais com a KINTEK

Desbloqueie todo o potencial da Sinterização por Plasma de Faísca para seus compósitos à base de alumina. A KINTEK fornece moldes de grafite de alta precisão e sistemas avançados de fornos de alta temperatura projetados para atender às exigentes demandas da ciência de materiais moderna.

Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, a Vácuo e CVD adaptados às suas necessidades laboratoriais exclusivas. Se você está procurando suprimir o espessamento de grãos ou maximizar a tenacidade à fratura, nossa equipe técnica está pronta para auxiliá-lo.

Entre em Contato com a KINTEK Hoje para Personalizar Sua Solução de Alta Temperatura

Guia Visual

Referências

- Yufei Sun, Dairong Chen. Recent Advancements in Alumina-Based High-Temperature Insulating Materials: Properties, Applications, and Future Perspectives. DOI: 10.70322/htm.2025.10001

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

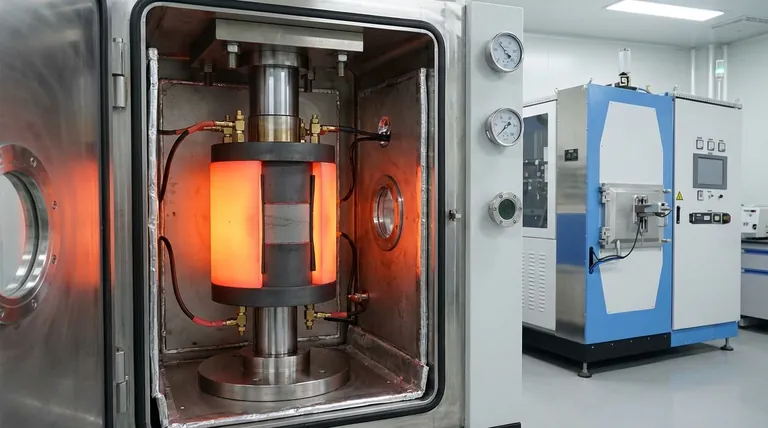

- Forno SPS para sinterização por plasma com faísca

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais funções o molde de prensagem a quente desempenha? Papéis essenciais na Metalurgia do Pó de Compósitos Al3Ti/Al

- Qual o papel de um cadinho de corindo no processo de sinterização de cerâmica? Garante a integridade de materiais de alta pureza

- Por que usar um dispositivo de selagem a vácuo para filmes finos de niquelato? Domine o Processo de Redução de Camada Infinita

- Qual papel um estágio de aquecimento de alta temperatura desempenha na caracterização da estabilidade térmica de cerâmicas piezoelétricas?

- Quais características são necessárias para os vasos de reação na síntese de PI-COFs? Garanta segurança de alta pressão e pureza

- Quais são as funções primárias dos moldes de grafite de alta pureza na SPS de cerâmicas de TiB2? Aprimorar a Precisão da Sinterização

- Por que cadinhos de grafite de alta pureza com tampas são usados para a redução de ilmenita? Controle Sua Microatmosfera Redutora

- Como uma prensa hidráulica de laboratório de alta precisão garante a consistência estrutural? Dominando Corpos Verdes Cerâmicos