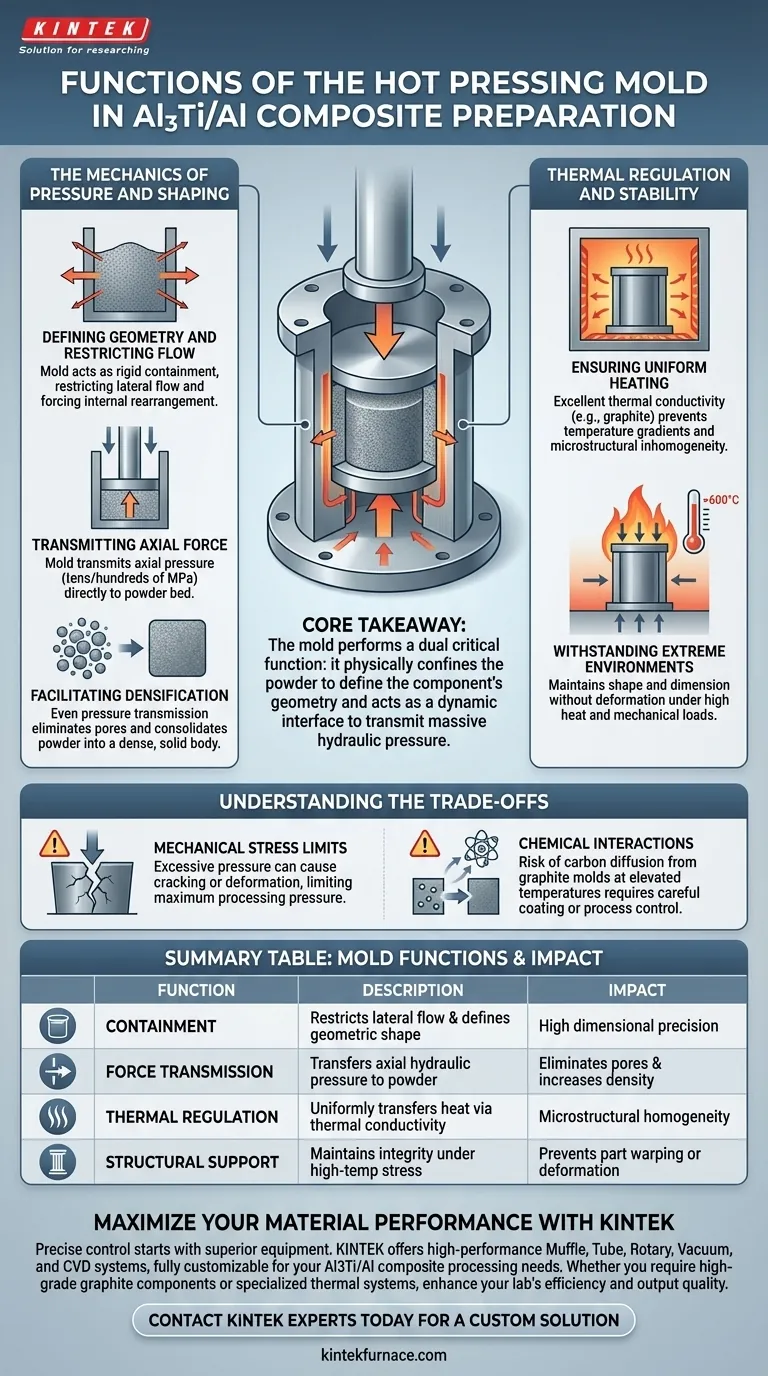

O molde de prensagem a quente serve como o recipiente de contenção definitivo e transmissor de força no processo de metalurgia do pó. Durante a preparação de compósitos Al3Ti/Al, ele atua como o meio primário para transferir a pressão axial aplicada externamente para os pós internos, ao mesmo tempo em que dita as dimensões finais do corpo verde.

Ponto Chave O molde desempenha uma dupla função crítica: ele confina fisicamente o pó para definir a geometria do componente e atua como uma interface dinâmica para transmitir pressão hidráulica massiva. Para ter sucesso, o material do molde (tipicamente grafite) deve manter a integridade estrutural e a estabilidade química sob calor extremo e estresse mecânico para garantir uma densificação uniforme.

A Mecânica da Pressão e Conformação

Definindo Geometria e Restringindo o Fluxo

A função mais imediata do molde é definir a forma geométrica e as dimensões do produto final do compósito Al3Ti/Al.

Ao atuar como um recipiente de contenção rígido, o molde restringe o fluxo lateral do pó metálico. Esse confinamento é essencial porque força as partículas do pó a se reorganizarem e a se densificarem internamente, em vez de se espalharem para fora sob pressão.

Transmitindo Força Axial

O molde atua como o meio de transmissão entre a prensa externa e o pó interno.

À medida que a prensa hidráulica aplica força, o molde transmite essa pressão axial (frequentemente de dezenas ou centenas de MPa) diretamente para o leito de pó. Essa transmissão deve permanecer eficaz mesmo à medida que o volume do pó encolhe durante a consolidação.

Facilitando a Densificação

A transmissão eficaz da pressão é o pré-requisito para alcançar a ligação física de alto desempenho.

Ao transferir a pressão uniformemente, o molde garante um contato íntimo entre as fases da matriz (Al) e do reforço (Al3Ti). Esse processo elimina poros e consolida o pó solto em um corpo denso e sólido, aproximando-se dos limites de densidade teórica.

Regulação Térmica e Estabilidade

Garantindo Aquecimento Uniforme

Além das funções mecânicas, o molde desempenha um papel vital na regulação térmica.

Moldes de grafite, frequentemente usados neste processo, possuem excelente condutividade térmica. Isso permite que o molde transfira calor uniformemente para a amostra interna, prevenindo gradientes de temperatura que poderiam levar a heterogeneidade microestrutural ou propriedades inconsistentes do material.

Suportando Ambientes Extremos

O molde deve possuir excepcional resistência a altas temperaturas para sobreviver ao ambiente de processamento.

É necessário que ele mantenha sua forma e dimensão sem deformação ao ser submetido a calor elevado (frequentemente superior a 600°C para compósitos de Alumínio e até 1200°C para outros) e cargas mecânicas massivas. Uma falha na estabilidade térmica resultaria em um produto empenado ou uma falha catastrófica da contenção.

Compreendendo os Compromissos

Limites de Estresse Mecânico

Embora o molde seja projetado para suportar pressão, ele não é indestrutível.

Se a pressão aplicada exceder a resistência à compressão do material do molde — particularmente em temperaturas de pico — o molde pode rachar ou deformar. Isso limita a pressão máxima que você pode aplicar ao compósito Al3Ti/Al durante o processamento.

Interações Químicas

O molde deve permanecer quimicamente estável em relação à mistura de pós.

Em altas temperaturas, há risco de difusão de carbono de um molde de grafite para a matriz metálica. Isso requer uma seleção cuidadosa de revestimentos de molde ou parâmetros de processo para evitar reações superficiais indesejadas que poderiam degradar a pureza do compósito.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir a preparação bem-sucedida de compósitos Al3Ti/Al, considere o seguinte com base em seus objetivos específicos:

- Se seu foco principal é Precisão Dimensional: Priorize um material de molde com a mais alta estabilidade térmica e resistência à compressão possível para evitar até mesmo microdeformações durante a fase de manutenção.

- Se seu foco principal é Homogeneidade Microestrutural: Selecione um material de molde com condutividade térmica superior (como grafite de alta qualidade) para garantir que o núcleo e a superfície do compósito aqueçam na mesma taxa.

A qualidade do seu compósito final é, em última análise, limitada pela integridade estrutural e térmica do molde que você escolhe para contê-lo.

Tabela Resumo:

| Função | Descrição | Impacto no Compósito Final |

|---|---|---|

| Contenção | Restringe o fluxo lateral e define a forma geométrica | Alta precisão dimensional |

| Transmissão de Força | Transfere pressão hidráulica axial para o pó | Elimina poros e aumenta a densidade |

| Regulação Térmica | Transfere calor uniformemente via condutividade térmica | Homogeneidade microestrutural |

| Suporte Estrutural | Mantém a integridade sob estresse de alta temperatura | Previne empenamento ou deformação da peça |

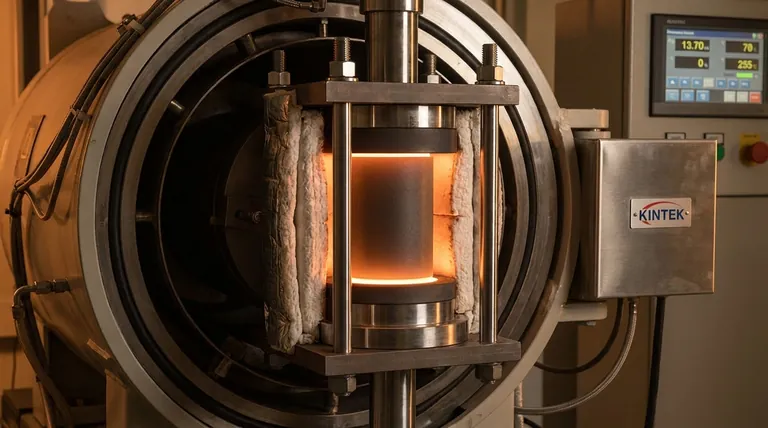

Maximize o Desempenho do Seu Material com a KINTEK

O controle preciso na metalurgia do pó começa com equipamentos superiores. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de processamento de compósitos Al3Ti/Al.

Seja para componentes de grafite de alta qualidade ou sistemas térmicos especializados, nossa equipe está pronta para aprimorar a eficiência e a qualidade de produção do seu laboratório.

Entre em contato com os especialistas da KINTEK hoje mesmo para uma solução personalizada

Guia Visual

Produtos relacionados

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um forno de secagem por sopro de laboratório facilita a conversão de licor de lixiviação ácida em PAFS sólidos? Mecanismo Chave

- Quais papéis o cadinho e a tampa de grafite de alta pureza desempenham no crescimento de AlN por PVT? Otimize sua produção de cristais

- Qual é a importância de usar uma sonda de amostragem com camisa de refrigeração? Garanta dados precisos do forno de tubo de queda

- Quais são as funções primárias dos dispositivos multicamadas dentro de um forno a vácuo para baterias de lítio? Otimize o seu processo de secagem

- Como é configurado um sistema de controle de fluxo de gás de precisão para a decomposição do carbonato de cálcio? Master Industrial Kinetics

- Por que é necessário usar uma bomba de vácuo mecânica para o crescimento de SnSe? Garanta a Síntese de Materiais de Alta Pureza

- Como uma bomba de vácuo de alta precisão reduz as temperaturas de reação na extração de zinco? Otimize sua eficiência energética

- Qual é a função de um cadinho de grafite durante a síntese de cristais de LaMg6Ga6S16? Garanta Pureza e Proteção