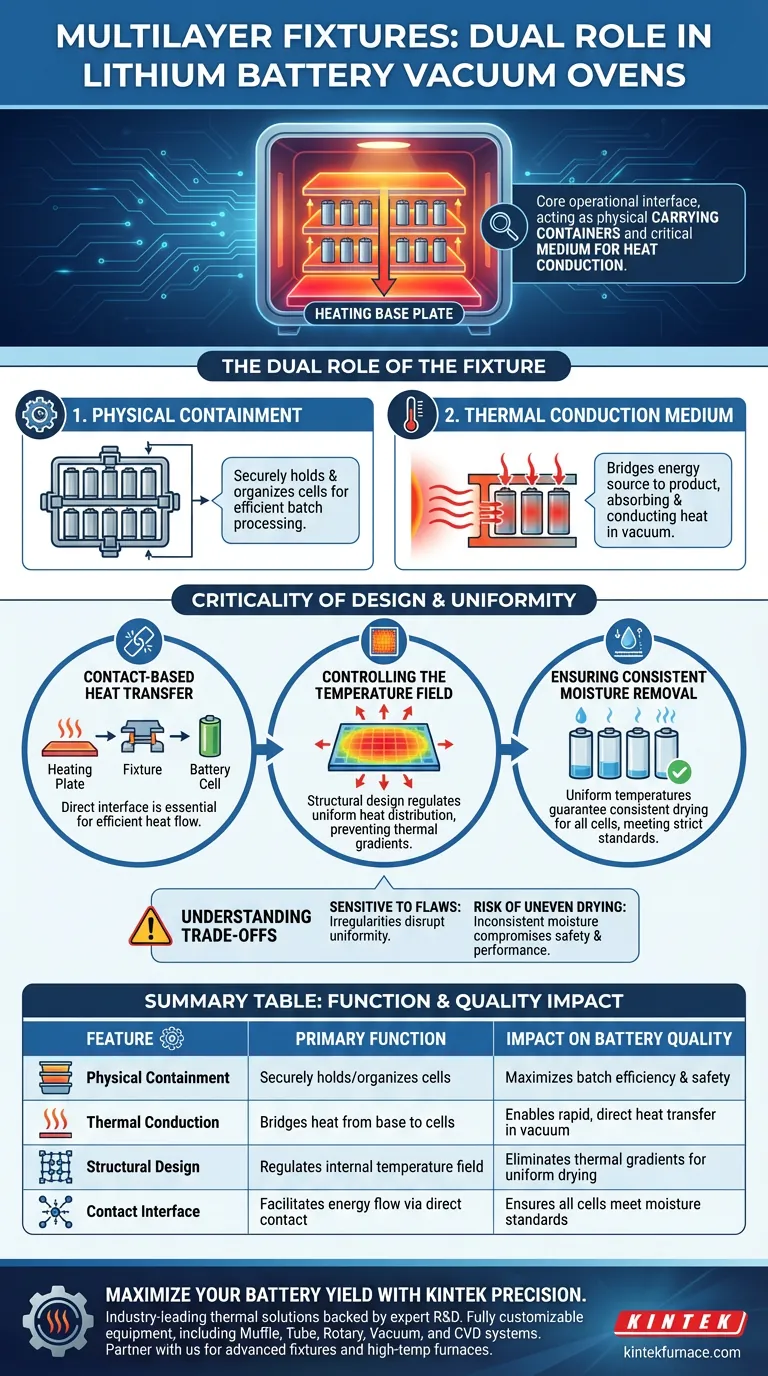

Os dispositivos multicamadas são a interface operacional de um forno a vácuo para baterias de lítio. Sua função primária é dupla: servem como os recipientes de transporte físicos para as células da bateria e atuam como o meio crítico para a condução de calor. Ao estabelecer uma ligação direta entre a placa base de aquecimento e as células da bateria, esses dispositivos facilitam a transferência térmica necessária para o processo de secagem.

O dispositivo é mais do que apenas uma prateleira de armazenamento; é um componente ativo no processo de fabricação. Seu projeto estrutural dita a uniformidade do campo de temperatura, que é o fator decisivo para garantir que cada célula da bateria atinja níveis de umidade consistentes e em conformidade com os padrões.

O Papel Duplo do Dispositivo

Contenção Física

No nível mais básico, os dispositivos multicamadas funcionam como recipientes de transporte. Eles seguram as baterias com segurança no lugar, organizando o lote para processamento eficiente dentro do ambiente a vácuo.

Meio de Condução Térmica

Mais importante, o dispositivo atua como o meio central para a transferência de calor. Em um ambiente a vácuo onde a convecção é minimizada, o dispositivo preenche a lacuna entre a fonte de energia e o produto. Ele absorve energia térmica do sistema de aquecimento e a conduz diretamente para as células da bateria.

A Criticidade do Projeto e da Uniformidade

Transferência de Calor Baseada em Contato

A eficiência do forno depende de um projeto baseado em contato. O dispositivo deve se interligar fisicamente com a placa base de aquecimento. Esse contato direto permite que o calor flua da placa, através do material do dispositivo e para dentro das células da bateria.

Controle do Campo de Temperatura

O projeto estrutural do dispositivo determina como esse calor se espalha. Um dispositivo bem projetado garante que o campo de temperatura seja uniforme em todo o forno. Ele evita gradientes térmicos onde algumas áreas podem ser significativamente mais quentes do que outras.

Garantindo a Remoção Consistente de Umidade

A uniformidade da temperatura está diretamente ligada à qualidade do produto. Ao manter a distribuição uniforme de calor, o dispositivo garante que os níveis de umidade sejam reduzidos consistentemente em todas as unidades de bateria. Isso evita "elos fracos" em um lote onde células específicas podem reter umidade excessiva.

Compreendendo as Compensações

Sensibilidade a Falhas Estruturais

Como o processo depende de contato e condução, o projeto do dispositivo é implacável. Quaisquer irregularidades na estrutura do dispositivo podem interromper a uniformidade da transferência de calor.

O Risco de Secagem Desigual

Se o dispositivo não distribuir o calor uniformemente, o lote sofrerá de secagem inconsistente. Isso compromete a segurança e o desempenho das baterias, pois variações no teor de umidade podem levar a falhas em campo.

Fazendo a Escolha Certa para o Seu Processo

Para garantir a produção de baterias de alto rendimento, considere como o projeto do seu dispositivo afeta seus objetivos específicos:

- Se o seu foco principal é a Consistência do Produto: Priorize dispositivos com projeto estrutural de precisão para garantir um campo de temperatura uniforme em todas as camadas.

- Se o seu foco principal é a Garantia de Qualidade: é necessária uma verificação rigorosa das superfícies de contato do dispositivo para garantir que os padrões de umidade sejam atendidos para cada unidade.

O dispositivo multicamadas não é um acessório passivo, mas uma ferramenta térmica de precisão que dita diretamente a confiabilidade do seu produto final.

Tabela Resumo:

| Recurso | Função Primária | Impacto na Qualidade da Bateria |

|---|---|---|

| Contenção Física | Segura e organiza as células da bateria | Maximiza a eficiência e segurança do lote |

| Condução Térmica | Transfere o calor da placa base para as células | Permite transferência de calor rápida e direta em vácuo |

| Projeto Estrutural | Regula o campo de temperatura interno | Elimina gradientes térmicos para secagem uniforme |

| Interface de Contato | Facilita o fluxo de energia por contato direto | Garante que todas as células atendam a rigorosos padrões de umidade |

Maximize o Rendimento da Sua Bateria com a Precisão KINTEK

No cenário competitivo do armazenamento de energia, a uniformidade térmica é a chave para segurança e desempenho. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializada. Nossa linha diversificada de equipamentos — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — é totalmente personalizável para atender aos seus requisitos específicos de laboratório ou industriais.

Não deixe que a transferência de calor ineficiente comprometa seus padrões de produção. Faça parceria com a KINTEK para integrar dispositivos avançados e sistemas de fornos de alta temperatura projetados para precisão. Entre em contato com nossos especialistas hoje mesmo para discutir seu projeto personalizado!

Guia Visual

Referências

- Lili Zhao, Bo Qi. Research on Temperature Field Characteristics of Lithium Battery Vacuum Drying Furnace. DOI: 10.56028/aetr.11.1.63.2024

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais materiais são usados na construção de uma bomba de vácuo com circulação de água? Componentes chave para durabilidade

- Por que a limpeza ultrassônica com acetona é necessária antes da oxidação térmica? Garanta a adesão perfeita do aço inoxidável

- Por que um cadinho de porcelana coberto é usado para calcinação de carvão ativado? Garanta seu rendimento de carbono de alta qualidade

- Qual o papel de um tubo de quartzo de alta pureza no aquecimento Joule por flash? Garanta segurança e controle de processo

- Como a integração de painéis de controle digitais e dispositivos de segurança aprimora a operação de fornos elétricos industriais?

- Quais aplicações industriais utilizam tubos de quartzo? Essenciais para processos de alta temperatura e alta pureza

- Como o sistema de mistura de gases em equipamentos de nitretação a plasma regula a qualidade da camada de difusão?

- Por que um tubo de reação de quartzo é ideal para nanofibras de carbono tubulares? Soluções de Síntese de Alta Pureza