A limpeza ultrassônica com acetona é a etapa preparatória obrigatória que garante que a superfície do aço inoxidável esteja microscopicamente imaculada antes de entrar em um forno de alta temperatura. Ao utilizar vibrações de alta frequência para criar cavitação, esse processo remove agressivamente fluidos de corte, óleos e resíduos orgânicos que, de outra forma, bloqueariam fisicamente o oxigênio de reagir com o metal, garantindo uma camada de óxido uniforme e durável.

Ponto principal A oxidação térmica depende do contato desimpedido entre o oxigênio e o substrato metálico. A limpeza ultrassônica com acetona elimina barreiras invisíveis – como óleos e detritos de retificação – que interrompem o processo de nucleação, impedindo a formação de filmes de óxido manchados, não aderentes ou esteticamente defeituosos.

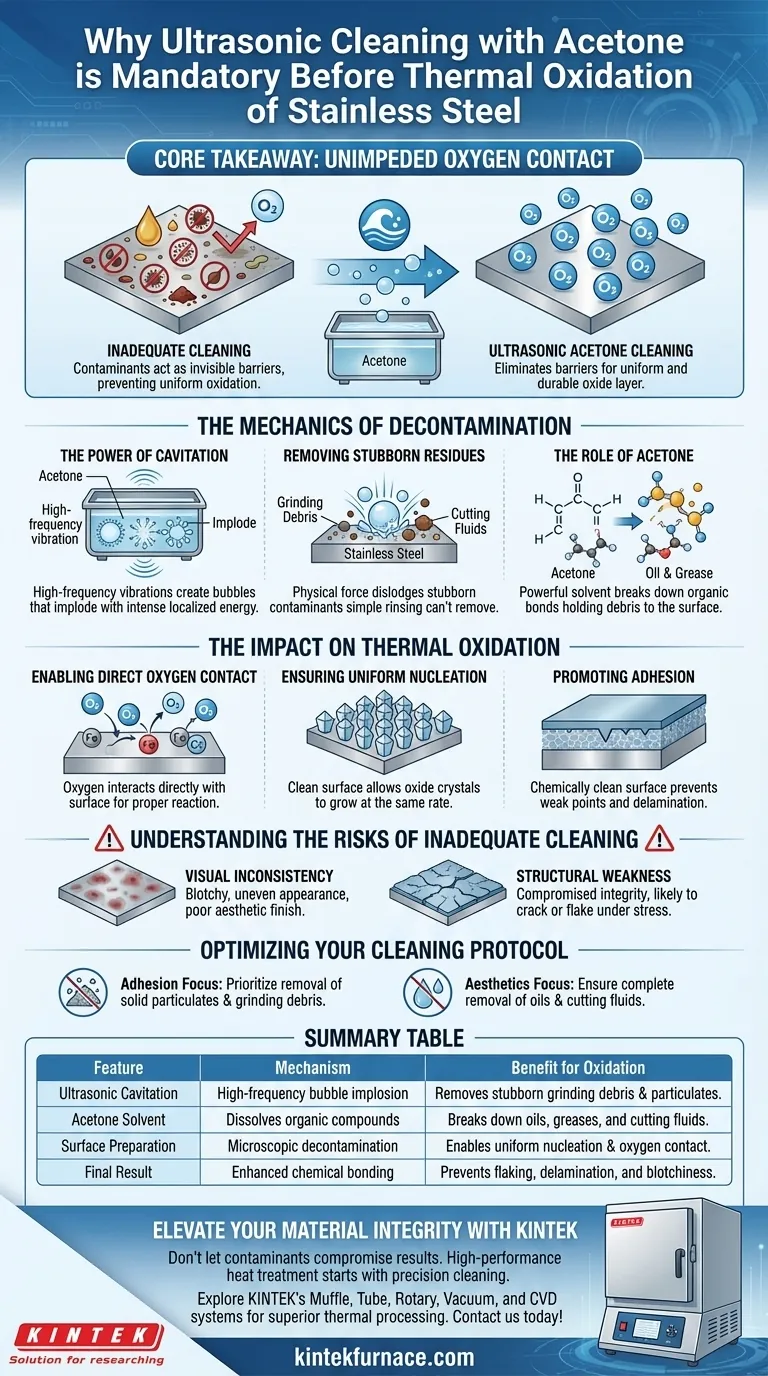

A Mecânica da Descontaminação

O Poder da Cavitação

O cerne deste método de limpeza é o efeito de cavitação. Vibrações de alta frequência viajam através da acetona, criando milhões de bolhas microscópicas que se expandem e implodem rapidamente.

Removendo Resíduos Teimosos

Quando essas bolhas colapsam contra a superfície do aço, elas liberam energia localizada intensa. Essa força física desalojada contaminantes teimosos como detritos de retificação e fluidos de corte que a simples lavagem não consegue remover.

O Papel da Acetona

A acetona atua como um poderoso solvente para materiais orgânicos. Ela dissolve óleos e graxas, quebrando as ligações químicas que mantêm os detritos na superfície do metal.

O Impacto na Oxidação Térmica

Permitindo o Contato Direto com o Oxigênio

Para que a oxidação térmica funcione, o oxigênio deve interagir diretamente com o ferro e o cromo na superfície do aço inoxidável. Qualquer camada restante de óleo ou sujeira atua como um isolante ou barreira.

Garantindo a Nucleação Uniforme

A qualidade do filme de óxido depende da nucleação uniforme. Se a superfície estiver limpa, os cristais de óxido começarão a crescer na mesma taxa em toda a peça.

Promovendo a Adesão

Uma superfície quimicamente limpa permite que o filme de óxido se ligue firmemente ao substrato. Impurezas na interface criam pontos fracos, levando à má adesão e potencial delaminação.

Compreendendo os Riscos de Limpeza Inadequada

Inconsistência Visual

Se contaminantes forem deixados na superfície, eles interferem no crescimento do filme de óxido. Isso resulta em uma aparência manchada e irregular, em vez de um acabamento decorativo de alta qualidade.

Fraqueza Estrutural

Impurezas presas sob ou dentro da camada de óxido comprometem sua integridade. Um filme cultivado em uma superfície suja tem maior probabilidade de rachar ou descascar sob estresse.

Otimizando Seu Protocolo de Limpeza

Para garantir os melhores resultados em seu processo de oxidação térmica, considere seus objetivos específicos:

- Se seu foco principal é a Adesão: Priorize a remoção de partículas sólidas e detritos de retificação, pois estes criam lacunas físicas entre o metal e a camada de óxido.

- Se seu foco principal é a Estética: Garanta a remoção completa de óleos e fluidos de corte, pois mesmo um filme orgânico fino causará descoloração e taxas de oxidação irregulares.

A longevidade e a beleza de um acabamento de óxido térmico são determinadas não no forno, mas no tanque de limpeza que o precede.

Tabela Resumo:

| Recurso | Mecanismo | Benefício para Oxidação |

|---|---|---|

| Cavitação Ultrassônica | Implosão de bolhas de alta frequência | Remove detritos de retificação teimosos e partículas |

| Solvente de Acetona | Dissolve compostos orgânicos | Quebra óleos, graxas e fluidos de corte |

| Preparação da Superfície | Descontaminação microscópica | Permite nucleação uniforme e contato com o oxigênio |

| Resultado Final | Melhora da ligação química | Previne descamação, delaminação e manchas |

Eleve a Integridade do Seu Material com a KINTEK

Não deixe que contaminantes de superfície comprometam seus resultados de oxidação térmica. Na KINTEK, entendemos que o tratamento térmico de alto desempenho começa muito antes de a porta do forno fechar. Apoiados por P&D especializado e fabricação de precisão, fornecemos um conjunto completo de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender aos seus requisitos específicos de pesquisa ou industriais.

Se você busca adesão de óxido superior ou um acabamento estético impecável, nossos fornos de laboratório de alta temperatura oferecem a precisão térmica que seus projetos exigem. Entre em contato conosco hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório e veja como a expertise da KINTEK pode otimizar seu fluxo de trabalho.

Guia Visual

Referências

- T. Borowski, Bogusława Adamczyk‐Cieślak. Wear and Corrosion Resistance of Thermally Formed Decorative Oxide Layers on Austenitic Steel. DOI: 10.3390/met15070707

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais fatores afetam a transmitância de luz dos tubos de alumina? Equilibre Clareza e Durabilidade para o Seu Laboratório

- Por que as prensas hidráulicas de laboratório são críticas para a peletização de FMDS? Aumentar a resistência sem calor

- Como o design de capilares de alumina de alta pureza influencia a formação de bolhas? Otimize a Precisão da Tensão Superficial

- Quais são as vantagens técnicas de usar um forno a vácuo de laboratório para pós cerâmicos? Otimizar Pureza e Qualidade

- Por que as fornalhas de laboratório são consideradas essenciais em aplicações industriais e científicas? Desbloqueie a Precisão e o Controle para Seus Materiais

- Por que a folha de tântalo de alta pureza é usada ao fundir a liga Ce2(Fe, Co)17? Proteja seus materiais de terras raras

- Como a escolha de cadinhos de alumina versus grafite afeta a fusão de Al-Si? Guia especializado sobre integridade de dados

- Por que as esferas de moagem YSZ são selecionadas para misturar pós precursores de Mn2AlB2? Garanta a Síntese de Fase MAB de Alta Pureza