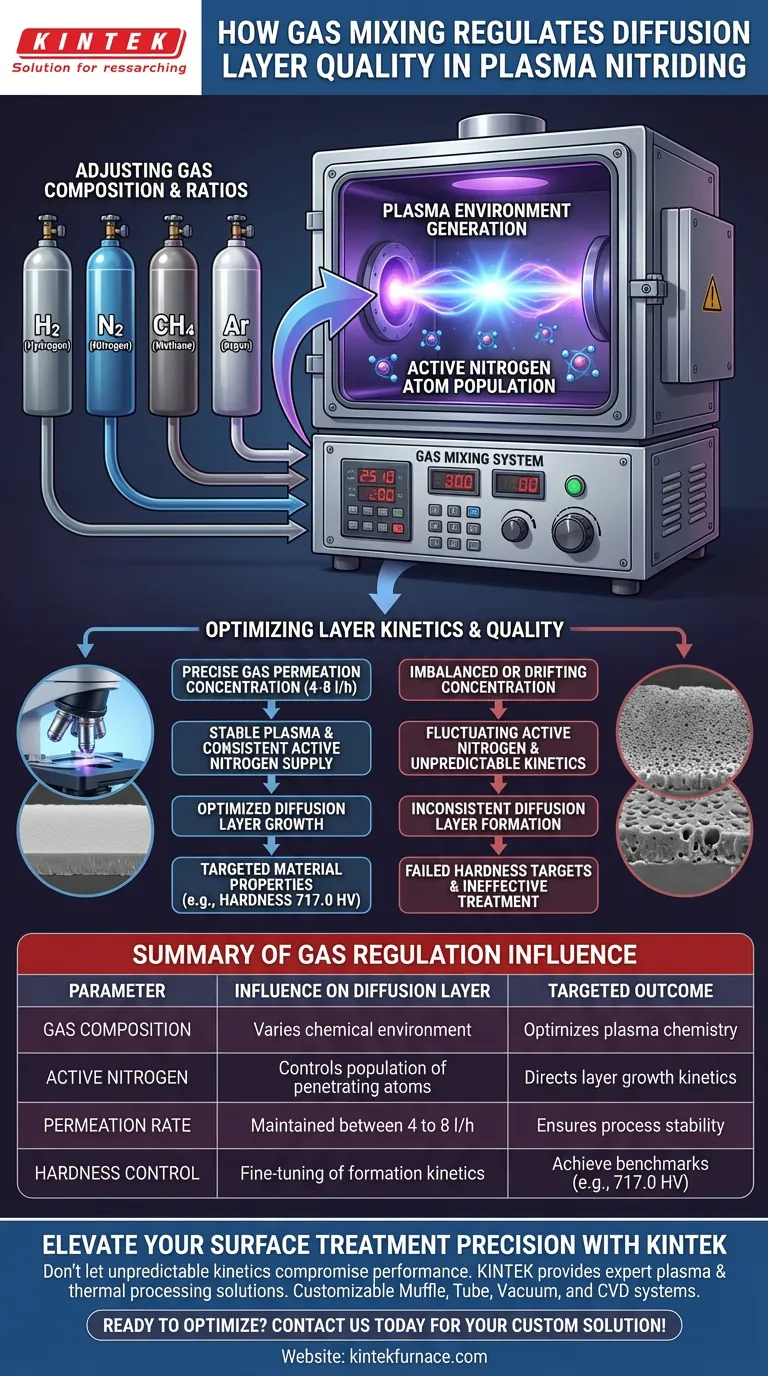

O sistema de mistura de gases atua como o principal regulador da qualidade metalúrgica. Ele consegue isso ajustando precisamente as taxas de fluxo e as proporções dos gases de processo, especificamente hidrogênio (H2), nitrogênio (N2), metano (CH4) e argônio (Ar). Essa regulação determina a concentração de átomos de nitrogênio ativo disponíveis no plasma, que é o motor fundamental da formação da camada de difusão.

O sistema controla a concentração de permeação de gás para otimizar a cinética da camada de difusão. Essa precisão permite atingir propriedades específicas do material, como uma dureza de 717,0 HV, gerenciando diretamente o suprimento de nitrogênio ativo.

A Mecânica da Regulação de Gases

Ajustando a Composição do Gás

A base do processo reside na mistura específica de gases introduzidos na câmara.

Ao variar as proporções de hidrogênio, nitrogênio, metano e argônio, o sistema altera o ambiente químico do plasma.

Regulando o Nitrogênio Ativo

O objetivo final da mistura desses gases é controlar a população de átomos de nitrogênio ativo.

Esses átomos são responsáveis por penetrar na superfície do material. Ao manipular as proporções dos gases, o sistema aumenta ou diminui diretamente a concentração dessas espécies ativas disponíveis para difusão.

Otimizando a Cinética da Camada

Controlando a Concentração de Permeação

O sistema gerencia a concentração de permeação de gás dentro de uma faixa específica, tipicamente entre 4 a 8 l/h.

Manter essa taxa de fluxo é fundamental para estabilizar o ambiente do plasma. Garante um suprimento consistente de nitrogênio sem sobrecarregar o processo ou privar a superfície dos reagentes necessários.

Atendendo aos Requisitos de Dureza

O controle da cinética de formação se traduz diretamente em propriedades físicas.

Ao otimizar o crescimento da camada de difusão, o sistema garante que o produto final atenda às especificações exatas. Por exemplo, a regulação precisa de gases permite que o processo atinja marcos de dureza específicos, como 717,0 HV.

Entendendo os Compromissos

A Necessidade de Precisão

A relação entre o fluxo de gás e a qualidade da camada não é linear.

Se a concentração de permeação de gás sair da faixa ideal (por exemplo, fora de 4 a 8 l/h), a concentração de nitrogênio ativo flutuará.

Consequências do Desequilíbrio

Um desequilíbrio na mistura de gases leva a uma cinética de difusão imprevisível.

Isso resulta em uma camada de difusão que pode não atingir os alvos de dureza exigidos, tornando o tratamento ineficaz para sua aplicação pretendida.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter os melhores resultados com a nitretação a plasma, você deve alinhar suas configurações de gás com seus alvos de material.

- Se o seu foco principal é a dureza específica (por exemplo, 717,0 HV): Certifique-se de que o sistema de mistura de gases esteja calibrado para manter uma concentração de permeação estável dentro da janela de 4 a 8 l/h para garantir nitrogênio ativo suficiente.

- Se o seu foco principal é a consistência do processo: Monitore de perto as taxas de fluxo de H2, N2, CH4 e Ar para evitar flutuações na cinética de formação da camada de difusão.

Dominar a mistura de gases não se trata apenas de fluxo; trata-se de gerenciar estritamente o nitrogênio ativo disponível para construir sua camada de difusão.

Tabela Resumo:

| Parâmetro | Influência na Camada de Difusão | Resultado Desejado |

|---|---|---|

| Composição do Gás | Altera o ambiente químico (H2, N2, CH4, Ar) | Otimiza a química do plasma |

| Nitrogênio Ativo | Controla a população de átomos penetrantes | Direciona a cinética de crescimento da camada |

| Taxa de Permeação | Mantida entre 4 a 8 l/h | Garante a estabilidade do processo |

| Controle de Dureza | Ajuste fino da cinética de formação | Atinge benchmarks (por exemplo, 717,0 HV) |

Eleve a Precisão do Seu Tratamento de Superfície com a KINTEK

Não deixe que a cinética de difusão imprevisível comprometa o desempenho do seu material. A KINTEK fornece soluções de processamento térmico e a plasma líderes do setor, apoiadas por P&D e fabricação especializadas. Nossos sistemas personalizáveis de Muffle, Tubo, Vácuo e CVD são projetados para atender aos seus requisitos metalúrgicos exatos, garantindo dureza consistente e qualidade de camada superior para cada aplicação.

Pronto para otimizar os processos de alta temperatura do seu laboratório? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- Nguyen Thai Van, Le Hong Ky. The Influence of Plasma Nitriding Technology Parameters on the Hardness of 18XГT Steel Parts. DOI: 10.48084/etasr.7089

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno SPS para sinterização por plasma com faísca

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

As pessoas também perguntam

- Por que usar cadinhos de grafite ou quartzo para antimônio-telúrio líquido? Proteja a integridade da sua fusão de alta temperatura

- Qual é a importância de usar tubos de quartzo de alta pureza no crescimento de MoS2? Garanta a Síntese de Cristais de Alta Pureza

- Quais vantagens os cadinhos de platina oferecem para a sinterização de KCdCl3? Garanta a síntese de amostras puras e monofásicas

- Quais são as funções primárias de um Reator de Fluxo de Quartzo? Aprimore a precisão na pesquisa de oxidação

- Qual é o propósito de usar um sistema de argônio de alta pureza para a fusão de AlCoCrFeNi? Preservar a estequiometria da liga

- Quais são as aplicações típicas de uma bomba de vácuo de água circulante? Essencial para a eficiência do laboratório e economia de custos

- Qual é a função de um cadinho de grafite na síntese? Garanta a pureza na produção de Sn0.50Ag0.25Bi0.25Se0.50Te0.50

- Qual é o papel de um barco cerâmico de alta temperatura durante a fosforação? Garanta a Síntese Química Pura e Estável