A natureza química agressiva das ligas líquidas de antimônio-telúrio dita a escolha do material do cadinho em ambientes de alta temperatura. Grafite ou quartzo de alta pureza são essenciais porque os calcogenetos líquidos reagem destrutivamente com a maioria dos recipientes metálicos padrão. Esses materiais especializados fornecem a inércia química e a resistência ao choque térmico necessárias para prevenir a erosão do cadinho e salvaguardar a pureza da fusão.

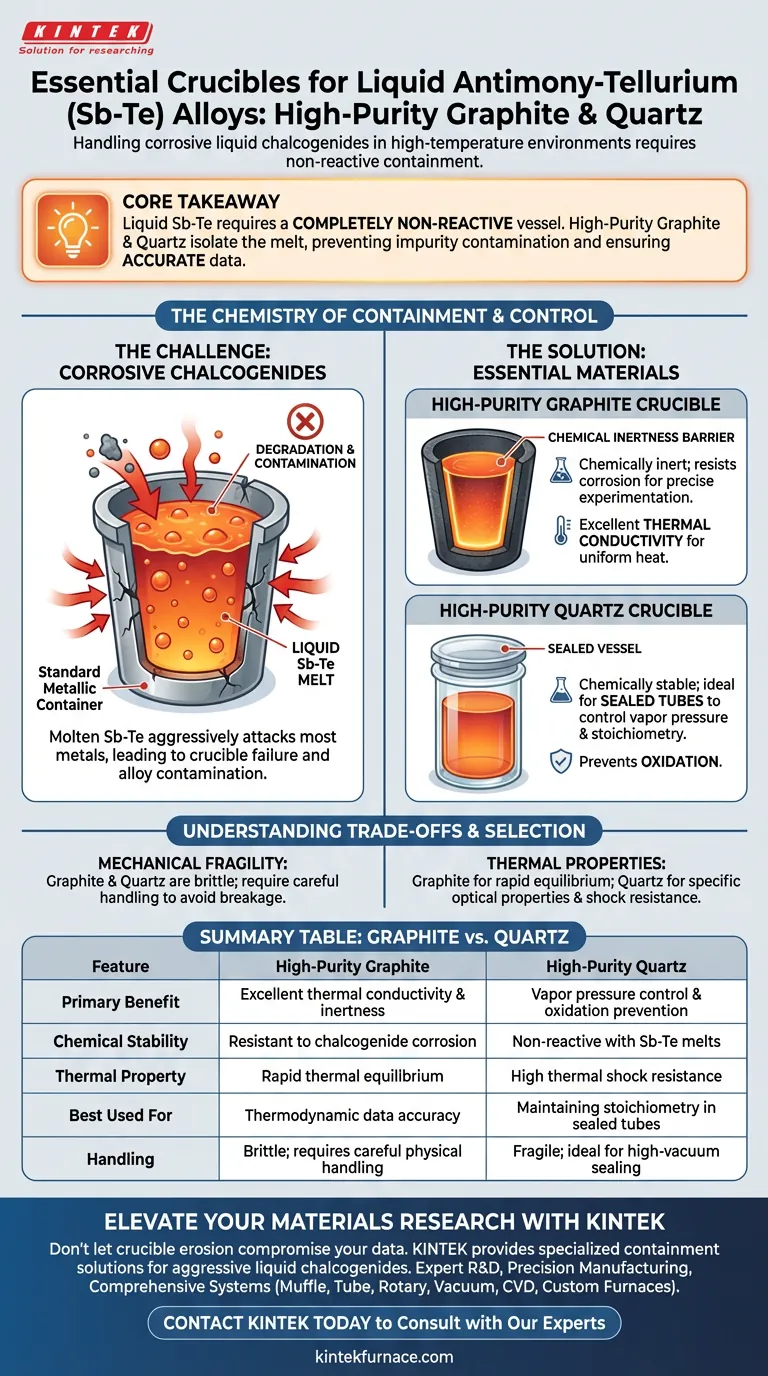

Ponto Principal O manuseio de antimônio-telúrio líquido (Sb-Te) requer um recipiente de contenção completamente não reativo. Grafite e quartzo de alta pureza são os padrões da indústria porque isolam a fusão corrosiva do ambiente, prevenindo a contaminação por impurezas e garantindo a precisão dos dados termodinâmicos.

A Química da Contenção

A Natureza Corrosiva dos Calcogenetos

Os calcogenetos líquidos, um grupo que inclui antimônio e telúrio, possuem extrema corrosividade química.

Quando em estado fundido, esses elementos podem atacar e reagir agressivamente com a maioria dos materiais metálicos.

O uso de cadinhos metálicos padrão levaria à degradação imediata do recipiente e à contaminação catastrófica da liga.

A Necessidade de Inércia Química

A função principal do cadinho é atuar como uma barreira neutra.

Grafite e quartzo de alta pureza funcionam eficazmente porque são quimicamente inertes em relação à fusão de Sb-Te.

Essa inércia garante que o cadinho não se dissolva na liga, preservando a integridade do material para experimentação precisa.

Impacto na Precisão dos Dados

Para aplicações científicas, especificamente cálculos termodinâmicos, a pureza é inegociável.

Qualquer reação entre a fusão e o cadinho introduz impurezas que alteram as propriedades da liga.

Ao resistir à erosão, grafite e quartzo garantem que os dados derivados da fusão reflitam as verdadeiras propriedades da liga, não uma mistura contaminada.

Controle Térmico e Ambiental

Resistência ao Choque Térmico

Ambientes de alta temperatura submetem os materiais a flutuações rápidas de calor.

Grafite e quartzo de alta pureza possuem resistência superior ao choque térmico, permitindo que suportem essas mudanças sem rachar ou falhar.

Essa estabilidade mecânica é tão crítica quanto a estabilidade química durante os ciclos de aquecimento e resfriamento do processo de fusão.

Controle da Pressão de Vapor e Estequiometria

Ao usar quartzo de alta pureza como um recipiente selado, ele oferece vantagens além da simples contenção.

Tubos de quartzo selados mantêm uma pressão de vapor constante, o que é crítico para elementos voláteis como antimônio e telúrio.

Esse confinamento garante estequiometria química precisa e homogeneidade geral, prevenindo a perda de elementos ativos durante a fusão.

Prevenção da Oxidação

Em temperaturas elevadas, elementos ativos na liga são altamente suscetíveis à oxidação.

Recipientes de quartzo, particularmente quando selados ou usados em ambientes de alto vácuo, criam uma barreira hermética.

Isso efetivamente bloqueia o oxigênio, prevenindo a formação de óxidos que degradariam a qualidade da liga.

Compreendendo as Compensações

Durabilidade Mecânica vs. Pureza Química

Embora quartzo e grafite sejam quimicamente superiores, eles carecem da ductilidade dos metais.

São materiais frágeis que requerem manuseio cuidadoso para evitar quebras mecânicas, distintas da erosão química que resistem.

Os usuários devem priorizar protocolos de manuseio para evitar danos físicos a esses recipientes quimicamente robustos.

Considerações sobre Condutividade Térmica

O grafite oferece excelente condutividade térmica, auxiliando na distribuição uniforme de calor.

O quartzo, embora quimicamente estável, possui diferentes propriedades de transferência térmica que podem afetar as taxas de aquecimento.

A escolha entre eles pode depender se o seu processo requer equilíbrio térmico rápido ou propriedades ópticas específicas (transparência) oferecidas pelo quartzo.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a estratégia de contenção correta para sua aplicação específica, considere o seguinte:

- Se o seu foco principal é a precisão termodinâmica: Priorize grafite de alta pureza para eliminar qualquer risco de contaminação metálica afetando seus cálculos.

- Se o seu foco principal é a estequiometria precisa: Utilize tubos selados de quartzo de alta pureza para manter a pressão de vapor e prevenir a perda de componentes voláteis como o antimônio.

- Se o seu foco principal é a prevenção da oxidação: Certifique-se de que sua configuração de cadinho permita um selo de alto vácuo ou hermético para proteger elementos ativos da atmosfera.

Ao alinhar o material do seu cadinho com as realidades químicas dos calcogenetos, você converte um potencial ponto de falha em uma garantia de integridade experimental.

Tabela Resumo:

| Característica | Grafite de Alta Pureza | Quartzo de Alta Pureza |

|---|---|---|

| Benefício Principal | Excelente condutividade térmica e inércia | Controle de pressão de vapor e prevenção de oxidação |

| Estabilidade Química | Resistente à corrosão por calcogenetos | Não reativo com fusões de Sb-Te |

| Propriedade Térmica | Rápido equilíbrio térmico | Alta resistência ao choque térmico |

| Melhor Usado Para | Precisão de dados termodinâmicos | Manutenção da estequiometria em tubos selados |

| Manuseio | Frágil; requer manuseio físico cuidadoso | Frágil; ideal para selagem a alto vácuo |

Eleve Sua Pesquisa de Materiais com a KINTEK

Não deixe que a erosão do cadinho comprometa seus dados termodinâmicos ou contamine suas ligas de alta pureza. A KINTEK fornece as soluções de contenção especializadas que você precisa para dominar calcogenetos líquidos agressivos.

Apoiados por P&D especializado e fabricação de precisão, oferecemos uma linha abrangente de sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos de laboratório de alta temperatura personalizáveis projetados para seus requisitos experimentais exclusivos.

Pronto para garantir a pureza e a estequiometria da sua próxima fusão?

Entre em Contato com a KINTEK Hoje Mesmo para Consultar Nossos Especialistas

Guia Visual

Referências

- В. Н. Володин, Azamat Tulegenov. Thermodynamics of Liquid Alloys and Vapor–Liquid Equilibrium in the Antimony–Tellurium System. DOI: 10.1007/s12540-023-01564-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Qual o papel dos moldes de grafite de alta resistência na sinterização por plasma de faísca (SPS) da liga Ti-6Al-4V? Dominando o Controle Térmico e Mecânico

- Quais são os riscos de usar cadinhos de alumina de alta pureza para decomposição de periodato? Evite erros cruciais de dados

- Quais são os principais componentes de um forno de laboratório? Peças Essenciais para Processamento Preciso de Alta Temperatura

- Por que a correção de radiação é necessária para as leituras de termopares tipo K? Garanta dados precisos de combustão em alta temperatura

- Quais são as vantagens técnicas de usar tubos de quartzo para sensores de fibra óptica? Otimizar o desempenho em altas temperaturas

- Por que os injetores de combustível usados em sistemas de fornos de alta temperatura devem incorporar uma função de resfriamento? Evite a Coquefação Hoje

- Qual é a função principal dos tubos selados de quartzo de alta pureza? Domine a Síntese de Ligas Sb-Te com Isolamento de Precisão

- Como um dispositivo de selagem a vácuo protege o ambiente experimental? Garanta a pureza em testes de compressão de alta temperatura