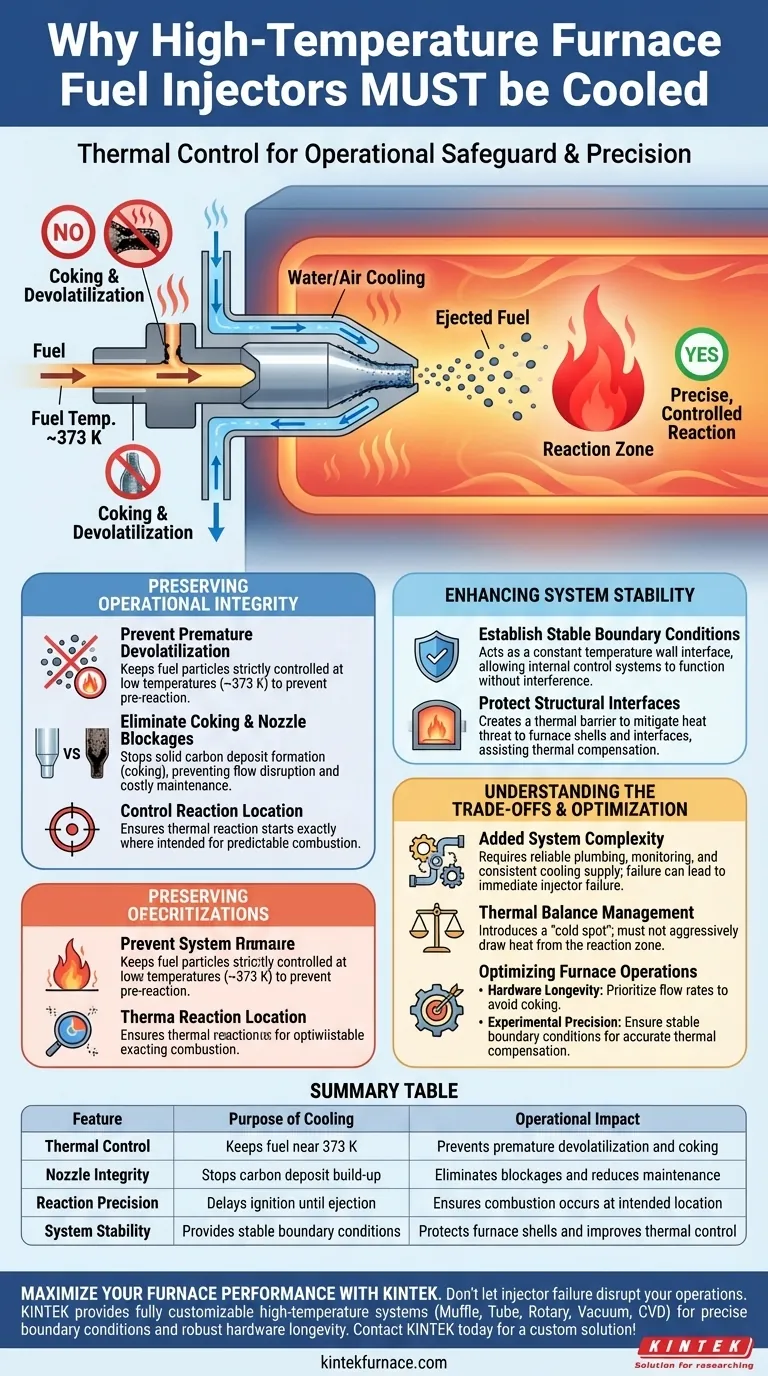

Em ambientes de fornos de alta temperatura, o resfriamento é uma salvaguarda operacional crítica. Os injetores de combustível devem utilizar resfriamento a água ou ar para manter as temperaturas do combustível em aproximadamente 373 K, evitando estritamente que o combustível reaja antes de sair do bico. Este controle térmico é a única maneira de garantir que o injetor não sofra de entupimento interno ou falha estrutural.

Ao manter as partículas de combustível em baixas temperaturas até a ejeção, os sistemas de resfriamento evitam a desvolatilização prematura e a coquefação interna. Isso garante que as reações térmicas ocorram precisamente onde pretendido — dentro da câmara, não dentro do hardware.

Preservando a Integridade Operacional

Prevenindo a Desvolatilização Prematura

A função principal do sistema de resfriamento é manter as partículas de combustível estritamente controladas em níveis baixos (cerca de 373 K).

Se o combustível aquecer muito cedo, ele começa a desvolatilizar dentro do corpo do injetor. Isso altera a composição química do combustível antes mesmo de atingir a zona de reação.

Eliminando Coquefação e Bloqueios de Bico

Quando o combustível superaquece dentro do espaço confinado de um injetor, isso leva à "coquefação" — a formação de depósitos sólidos de carbono.

Sem resfriamento ativo, esses depósitos se acumulariam rapidamente. Essa acumulação inevitavelmente leva a bloqueios físicos do bico, interrompendo o fluxo e exigindo manutenção cara.

Controlando a Localização da Reação

A precisão é fundamental em sistemas de alta temperatura.

O mecanismo de resfriamento garante que as partículas de combustível iniciem sua reação térmica exatamente no local pretendido dentro do forno. Ao evitar a ignição precoce dentro do bico, o sistema mantém um perfil de combustão previsível e eficiente.

Aumentando a Estabilidade do Sistema

Estabelecendo Condições de Contorno Estáveis

Além de proteger o combustível, o sistema de resfriamento atua como uma interface de parede de temperatura constante.

Isso estabelece condições de contorno externas estáveis para o forno. A estabilidade aqui permite que os sistemas de controle internos funcionem sem interferência de temperaturas flutuantes do injetor.

Protegendo Interfaces Estruturais

Ambientes de alta temperatura representam uma ameaça à integridade estrutural das carcaças do forno e interfaces específicas.

O sistema de resfriamento mitiga esse risco mantendo uma barreira térmica. Isso auxilia o sistema de controle de temperatura interno a alcançar uma compensação térmica precisa e protege o hardware físico.

Entendendo os Compromissos

Complexidade Adicional do Sistema

A implementação de resfriamento a água ou ar adiciona uma camada de complexidade mecânica ao projeto do forno.

Requer encanamento confiável, monitoramento e um suprimento consistente do meio de resfriamento. Uma falha na linha de suprimento de resfriamento pode levar à falha imediata do injetor.

Gerenciamento do Equilíbrio Térmico

Embora o resfriamento seja necessário para o injetor, ele introduz um "ponto frio" em um ambiente quente.

Os operadores devem garantir que o sistema de resfriamento não retire calor agressivamente da própria zona de reação. O objetivo é resfriar o hardware e o combustível, não a câmara do forno.

Otimizando as Operações do Forno

Para garantir confiabilidade e precisão a longo prazo em suas aplicações de alta temperatura, considere o seguinte:

- Se seu foco principal é a longevidade do hardware: Priorize taxas de fluxo de resfriamento que mantenham estritamente a interface do injetor abaixo do limiar de coquefação para evitar bloqueios do bico.

- Se seu foco principal é a precisão experimental: Garanta que o sistema de resfriamento forneça uma condição de contorno estável para auxiliar o sistema de controle de temperatura interno a manter uma compensação térmica precisa.

A aplicação correta do resfriamento do injetor transforma uma configuração volátil e propensa a entupimentos em um sistema de reação consistente e de alta precisão.

Tabela Resumo:

| Recurso | Propósito do Resfriamento | Impacto Operacional |

|---|---|---|

| Controle Térmico | Mantém o combustível próximo a 373 K | Previne desvolatilização e coquefação prematuras |

| Integridade do Bico | Impede o acúmulo de depósitos de carbono | Elimina bloqueios e reduz a manutenção |

| Precisão da Reação | Atrasa a ignição até a ejeção | Garante que a combustão ocorra no local pretendido |

| Estabilidade do Sistema | Fornece condições de contorno estáveis | Protege carcaças de forno e melhora o controle térmico |

Maximize o Desempenho do Seu Forno com a KINTEK

Não deixe que falhas de injetor ou coquefação interrompam suas operações críticas. A KINTEK fornece soluções de laboratório líderes na indústria, apoiadas por P&D e fabricação especializadas. Nossos sistemas de alta temperatura, incluindo fornos Mufla, Tubulares, Rotativos, a Vácuo e CVD, são totalmente personalizáveis para atender às suas necessidades específicas de térmica e resfriamento.

Se você precisa de condições de contorno precisas para pesquisa experimental ou longevidade robusta de hardware para produção, nossos engenheiros estão prontos para projetar o sistema perfeito para você.

Pronto para atualizar seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que os moldes de grafite de alta pureza são essenciais para a sinterização de ligas de selenetos de estanho (SnSe)? Chave para resultados precisos de SPS

- Por que os cadinhos cerâmicos de Y2O3 são preferidos em relação aos de Al2O3 para superligas Y-DD5? Descubra a Inércia Superior da Ítria

- Que papéis os moldes de grafite de alta pureza desempenham no SPS? Desvende o segredo para um Sinterização Superior por Plasma de Faísca

- Por que é necessária uma prensa hidráulica de laboratório de precisão para baterias à base de sulfeto? Alcançar condutividade iônica crítica

- Por que as esferas de moagem YSZ são selecionadas para misturar pós precursores de Mn2AlB2? Garanta a Síntese de Fase MAB de Alta Pureza

- Os tubos do forno de cerâmica de alumina podem ser personalizados para aplicações específicas?Soluções personalizadas de alta temperatura para o seu laboratório

- Qual é o papel de um cadinho de cerâmica em experimentos de ganho de peso por oxidação para ligas de Ti-V-Cr? Garanta a precisão dos dados

- Quais são os benefícios de usar cadinhos de alumina de alta pureza ou platina? Aumentar a pureza na fusão de vidro especializada