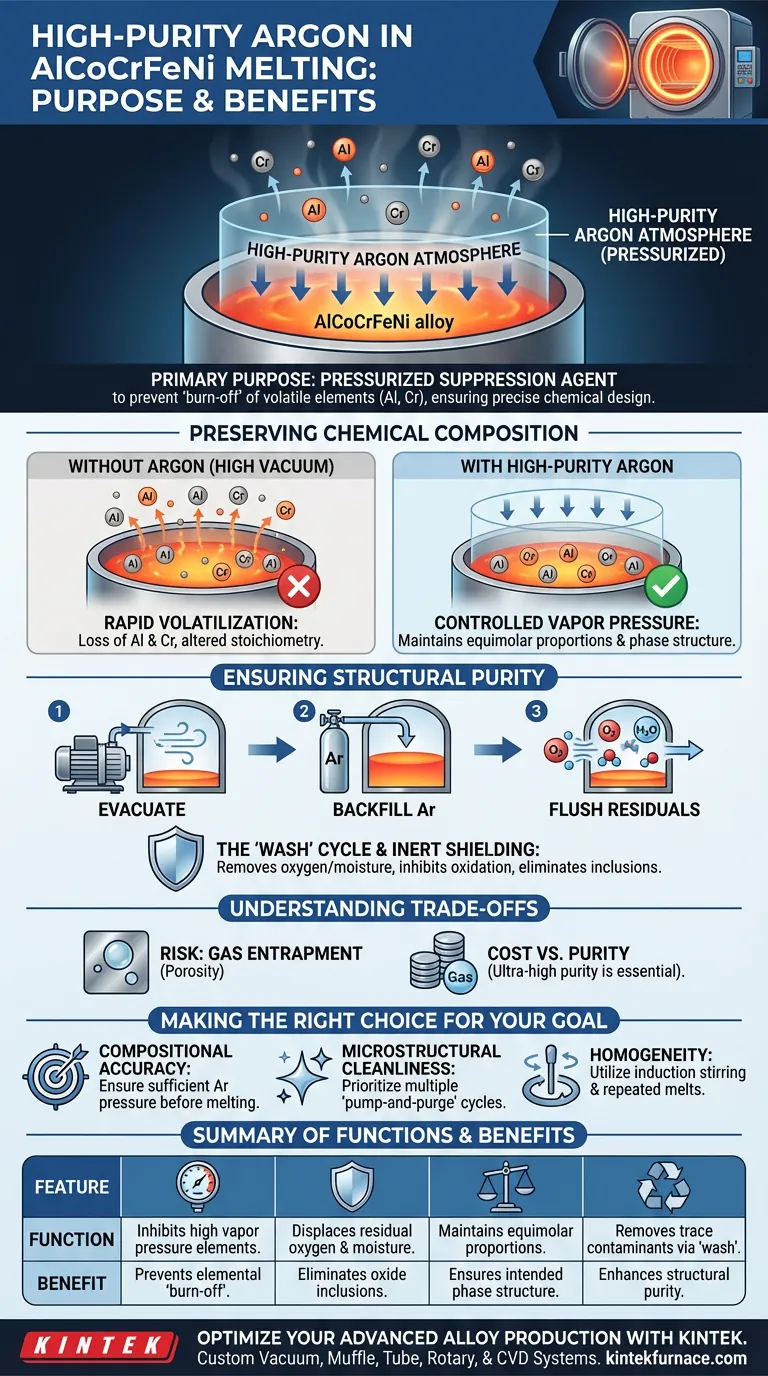

O principal propósito de usar um sistema de argônio de alta pureza durante a fusão de ligas AlCoCrFeNi é atuar como um agente supressor pressurizado que impede a perda de elementos voláteis. Enquanto o forno a vácuo remove contaminantes, a introdução de argônio para atingir a pressão atmosférica inibe a "queima" de elementos com altas pressões de vapor, garantindo que a liga retenha seu projeto químico preciso.

A atmosfera de argônio é crucial para estabilizar a estequiometria da liga; sem ela, os componentes reativos se volatilizaram em alto vácuo, alterando a composição química e comprometendo a estrutura de fase pretendida da liga de alta entropia.

Preservando a Composição Química

Controlando a Pressão de Vapor

Em um ambiente de alto vácuo (como $10^{-5}$ mbar), o ponto de ebulição de certos metais diminui significativamente. Elementos no sistema AlCoCrFeNi, particularmente Alumínio (Al) e Cromo (Cr), têm pressões de vapor relativamente altas.

Prevenindo a Queima de Elementos

Se a liga fosse fundida apenas sob alto vácuo, esses elementos voláteis evaporariam ou "queimariam" rapidamente. A introdução de argônio de alta pureza cria um ambiente de pressão atmosférica que suprime fisicamente essa evaporação.

Mantendo Proporções Equimolares

Ligas de alta entropia dependem de proporções de composição rigorosas (muitas vezes equimolares) para alcançar suas propriedades únicas. Ao inibir a volatilização, o sistema de argônio garante que o produto final corresponda à química projetada, prevenindo desvios que alterariam a cinética da transformação de fase.

Garantindo a Pureza Estrutural

O Ciclo de "Lavagem"

Antes do início da fusão, o sistema de argônio é frequentemente usado em um processo cíclico: a câmara é evacuada e depois preenchida com argônio repetidamente. Isso efetivamente remove o oxigênio residual e a umidade que a bomba de vácuo sozinha pode não remover das paredes do forno.

Inibindo a Oxidação

Alumínio e Cromo são altamente reativos e propensos a formar óxidos instantaneamente ao contato com o oxigênio. A atmosfera inerte de argônio atua como um escudo protetor, minimizando o contato do metal fundido com qualquer ar remanescente.

Eliminando Inclusões

Ao manter níveis de oxigênio extremamente baixos através dessa proteção inerte, o processo evita a formação de inclusões de óxido. Isso garante a integridade estrutural do lingote final e previne defeitos que poderiam atuar como pontos de falha.

Entendendo os Compromissos

O Risco de Aprisionamento de Gás

Embora o preenchimento com argônio preserve a composição, ele introduz o risco de porosidade de gás. Se o metal fundido atuar como uma armadilha para o gás ou se a solidificação ocorrer muito rapidamente, bolhas de argônio podem ser capturadas dentro do metal, criando vazios que enfraquecem o material.

Custo vs. Pureza

O termo "alta pureza" é uma restrição operacional, não apenas um rótulo. O uso de argônio industrial padrão pode introduzir umidade ou oxigênio residual, o que anula completamente o propósito do sistema de vácuo. O custo do gás de ultra-alta pureza é um investimento necessário para evitar a contaminação dos elementos reativos Al e Cr.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade de sua liga AlCoCrFeNi, alinhe seu processo com seus alvos específicos de pesquisa ou produção:

- Se o seu foco principal é a Precisão da Composição: Garanta que o preenchimento com argônio atinja pressão suficiente antes que o metal fundido atinja a temperatura de liquidus para suprimir a volatilização do Alumínio.

- Se o seu foco principal é a Limpeza Microestrutural: Priorize múltiplos ciclos de "bombeamento e purga" com argônio antes do aquecimento para lavar mecanicamente o oxigênio residual das paredes da câmara.

- Se o seu foco principal é a Homogeneidade: Utilize o efeito de agitação por indução dentro da atmosfera de argônio e repita o ciclo de fusão três vezes para eliminar a segregação química.

Controle a atmosfera e você controlará a identidade fundamental da liga.

Tabela Resumo:

| Recurso | Função na Fusão de AlCoCrFeNi | Benefício |

|---|---|---|

| Supressão de Pressão | Inibe elementos de alta pressão de vapor (Al, Cr) | Previne a "queima" de elementos |

| Blindagem Inerte | Desloca oxigênio e umidade residuais | Elimina inclusões de óxido |

| Controle Atmosférico | Mantém proporções equimolares | Garante a estrutura de fase pretendida |

| Fluxo Cíclico | Remove contaminantes residuais através de ciclos de "lavagem" | Melhora a pureza estrutural |

Otimize Sua Produção de Ligas Avançadas com a KINTEK

O controle preciso sobre seu ambiente térmico é a diferença entre uma liga de alta entropia bem-sucedida e uma fusão comprometida. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Vácuo, Mufla, Tubo, Rotativo e CVD de alto desempenho, todos totalmente personalizáveis para atender às rigorosas demandas do seu laboratório.

Se você está fundindo sistemas reativos AlCoCrFeNi ou desenvolvendo materiais de próxima geração, nossos fornos de alta temperatura fornecem a estabilidade atmosférica e a pureza que você precisa. Entre em contato conosco hoje para discutir suas necessidades exclusivas e ver como nossas soluções personalizadas podem aprimorar sua eficiência de pesquisa e fabricação.

Guia Visual

Referências

- Mudassar Hussain, Tuty Asma Abu Bakar. X-Ray Diffraction Analysis of Sigma-Phase Evolution in Equimolar AlCoCrFeNi High Entropy Alloy. DOI: 10.15282/ijame.21.4.2024.14.0917

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as vantagens técnicas de usar um cadinho de alumina de alta pureza para a síntese de MnBi2Te4?

- Qual é a função do revestimento de BN na sinterização por prensagem a quente de Y2O3-YAM? Garanta Pureza e Liberação Suave do Molde

- Qual é a função dos cadinhos de alumina de alta pureza? Obtenha Resultados Precisos na Pesquisa de Sais de Piroprocessamento

- Como uma bomba de vácuo de circulação de água cria pressão negativa? Descubra o Mecanismo de Anel Líquido para Vácuo Eficiente em Laboratório

- Como a dispersão de precursores de rutênio em suportes de alumina afeta o processamento térmico em um forno de laboratório?

- Qual é a importância de usar uma sonda de amostragem com camisa de refrigeração? Garanta dados precisos do forno de tubo de queda

- Como as câmaras de forno de aço inoxidável e os revestimentos isolantes contribuem para o projeto térmico? Aumentar a eficiência energética

- Por que um barco de quartzo de alta pureza deve ser usado para a pirólise do catalisador Co-Fe-NC? Garanta a pureza máxima do catalisador