O uso de um cadinho de porcelana coberto é estritamente funcional: ele serve como uma barreira física para restringir o fluxo de oxigênio à biomassa bruta durante o processo de aquecimento. Ao criar um ambiente com oxigênio limitado, a tampa impede que o material se decomponha completamente, garantindo que ele passe por um processo semelhante à pirólise em vez de simples queima.

Ao limitar efetivamente a entrada de ar, a tampa cria um ambiente controlado que inibe a produção excessiva de cinzas, protegendo o rendimento de carbono e facilitando o desenvolvimento de estruturas de poros críticas.

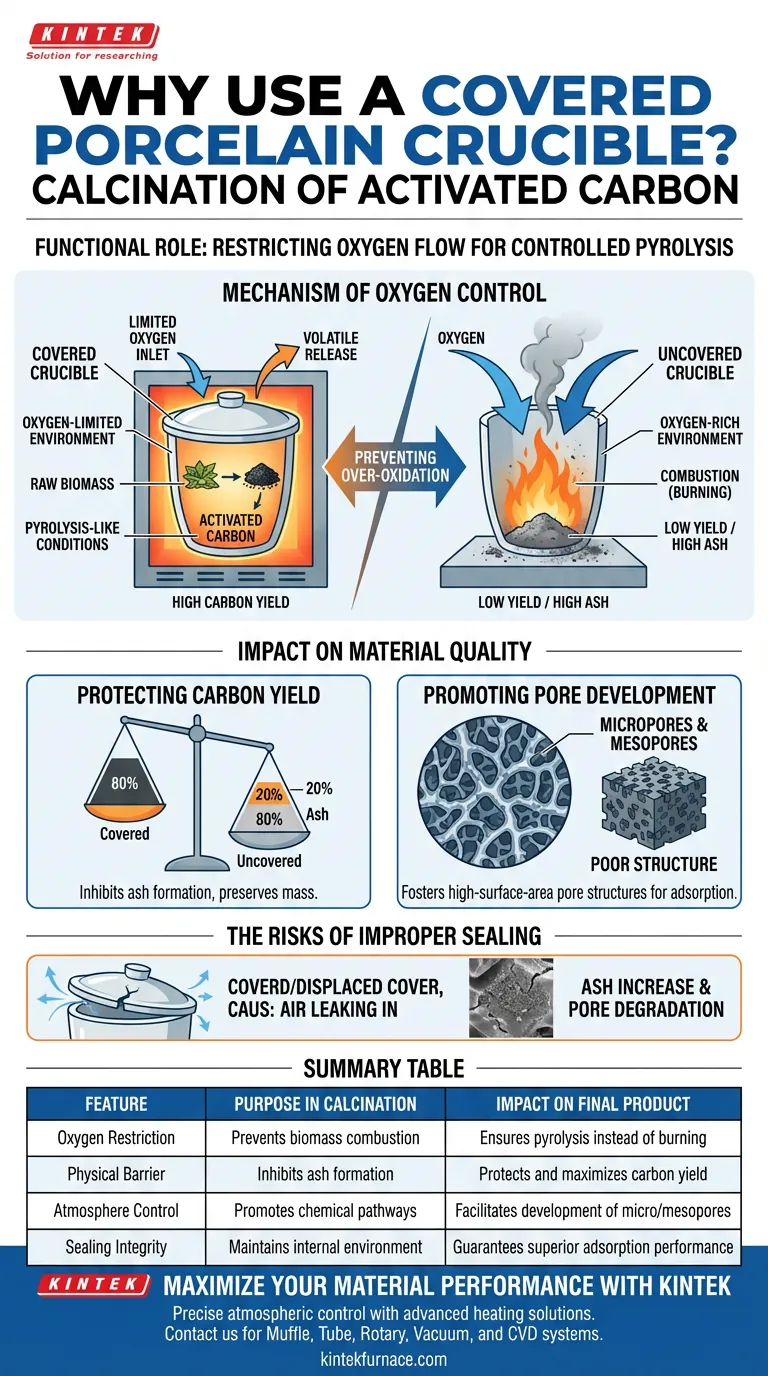

O Mecanismo de Controle de Oxigênio

Criação de Condições Semelhantes à Pirólise

O papel principal da tampa é simular um ambiente de pirólise dentro do cadinho.

Sem essa barreira, as altas temperaturas da calcinação convidariam a entrada de ar ambiente. A tampa restringe essa interação, mantendo uma atmosfera onde a decomposição térmica ocorre na ausência de oxigênio abundante.

Prevenção de Oxidação Excessiva

O maior risco durante a calcinação é a oxidação excessiva.

Se os níveis de oxigênio dentro do cadinho não forem controlados, a biomassa não apenas carboniza; ela queima. Essa reação converte material orgânico valioso em cinzas inúteis, destruindo o potencial para o carvão ativado.

Impacto na Qualidade do Material

Proteção do Rendimento de Carbono

A eficiência econômica e prática do processo depende do rendimento de carbono.

Ao inibir a formação de cinzas causada pela oxidação excessiva, o cadinho coberto garante que uma porcentagem maior do material bruto seja convertida em carbono utilizável. Isso preserva diretamente a massa do produto final.

Promoção do Desenvolvimento de Poros

A estrutura física do carvão ativado é definida por sua área superficial e porosidade.

O ambiente com oxigênio limitado promove as vias químicas específicas necessárias para formar estruturas microporosas e mesoporosas. Esses poros são os sítios ativos responsáveis pelas capacidades de adsorção do material.

Os Riscos de Vedação Inadequada

A Consequência de Vazamentos de Ar

Embora o cadinho não precise ser hermeticamente selado, uma violação significativa na "barreira física" anula o propósito do processo.

Se a tampa estiver deslocada ou muito solta, o ambiente interno volta a se aproximar da combustão. Isso leva a um rápido aumento no teor de cinzas e à degradação da estrutura de poros, tornando o carvão ativado menos eficaz para tarefas de filtração ou adsorção.

Otimizando sua Estratégia de Calcinação

Para garantir que você alcance as propriedades de material desejadas, alinhe seu processo com seus objetivos específicos:

- Se o seu foco principal é maximizar o rendimento: Certifique-se de que a tampa do cadinho esteja bem colocada para minimizar a perda de massa devido à formação de cinzas.

- Se o seu foco principal é o desempenho de adsorção: Mantenha rigorosamente o ambiente com oxigênio limitado para favorecer o desenvolvimento de microporos e mesoporos de alta área superficial.

Controle o oxigênio e você controlará a qualidade do carbono.

Tabela Resumo:

| Característica | Propósito na Calcinação | Impacto no Produto Final |

|---|---|---|

| Restrição de Oxigênio | Previne a combustão da biomassa | Garante pirólise em vez de queima |

| Barreira Física | Inibe a formação de cinzas | Protege e maximiza o rendimento de carbono |

| Controle de Atmosfera | Promove vias químicas | Facilita o desenvolvimento de micro/mesoporos |

| Integridade da Vedação | Mantém o ambiente interno | Garante desempenho de adsorção superior |

Maximize o Desempenho do seu Material com a KINTEK

O controle preciso da atmosfera é a diferença entre carvão ativado de alta qualidade e cinzas inúteis. A KINTEK fornece as soluções de aquecimento avançadas que você precisa para dominar seu processo de calcinação. Apoiados por P&D e fabricação especializados, oferecemos uma linha abrangente de sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, bem como outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção.

Não deixe que o controle inadequado de oxigênio comprometa seu rendimento. Entre em contato com a KINTEK hoje mesmo para descobrir como nosso equipamento de alta precisão pode aumentar a eficiência e a qualidade do material do seu laboratório!

Guia Visual

Referências

- Dzilal Amir, Nurul Sakinah Engliman. Investigating the synthesis parameters of durian skin-based activated carbon and the effects of silver nanocatalysts on its recyclability in methylene blue removal. DOI: 10.1186/s11671-024-03974-1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as principais propriedades dos tubos de cerâmica de alumina? Desbloqueie Desempenho de Alta Temperatura para o Seu Laboratório

- Qual é a função de um cadinho de cerâmica com tampa durante a síntese de g-C3N4? Otimize Seus Resultados de Policondensação

- Quais são as funções primárias dos dispositivos multicamadas dentro de um forno a vácuo para baterias de lítio? Otimize o seu processo de secagem

- Como um cadinho de óxido de alumínio garante a pureza do MXene? O papel fundamental da proteção de gravação LSS

- Por que as bandejas de malha de arame de metal são preferidas para secagem em camada fina? Aumente a eficiência e a precisão em seu laboratório

- Quais papéis-chave os moldes de grafite de alta pureza desempenham no SPS? Potencializando a Síntese de Carbonetos de Alta Entropia

- Qual é o propósito de usar uma camada isolante em testes de condutividade térmica CCCM? Garantindo a precisão do fluxo de calor 1D

- De que material são feitos os tubos de quartzo e qual temperatura eles suportam? Descubra Soluções de Alta Temperatura para o Seu Laboratório