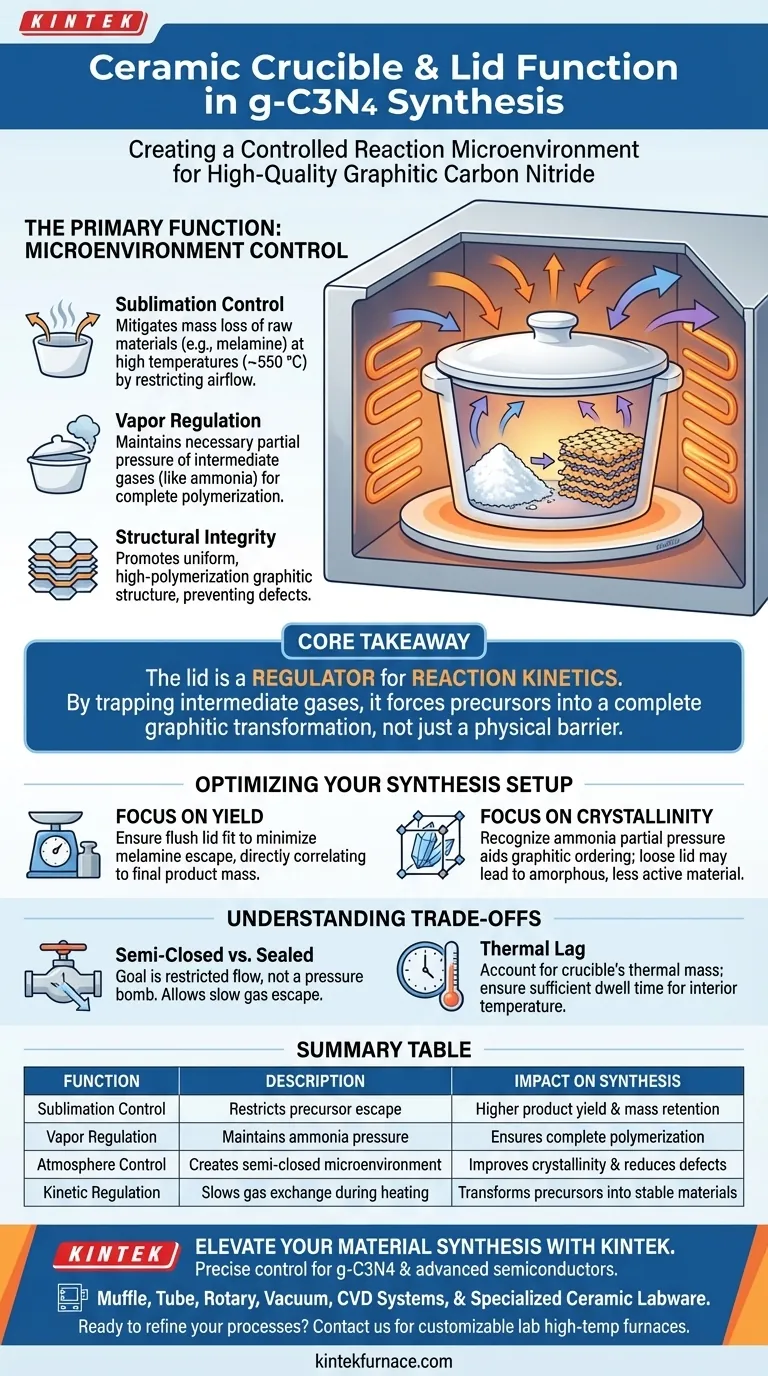

A principal função de um cadinho de cerâmica com tampa durante a síntese de nitreto de carbono grafítico (g-C3N4) é criar um microambiente de reação controlado e semicerrado. Essa configuração mitiga significativamente a perda de massa de matérias-primas (como a melamina) causada pela sublimação e mantém a pressão parcial necessária de gases intermediários para garantir a polimerização completa.

Ponto Principal A tampa não é meramente uma barreira física; ela atua como um regulador da cinética da reação. Ao reter gases intermediários como a amônia, o cadinho coberto força o precursor a passar por uma transformação completa em uma estrutura grafítica de alta polimerização, em vez de evaporar ou formar subprodutos incompletos.

O Papel do Microambiente

Para entender por que a tampa é essencial, é preciso olhar além da simples contenção. A tampa altera as condições termodinâmicas e cinéticas dentro do cadinho durante o processo de aquecimento no forno mufla.

Controle da Sublimação

precursores como a melamina são propensos à sublimação nas altas temperaturas necessárias para a síntese (geralmente em torno de 550 °C).

Sem uma tampa, uma porção significativa do precursor passaria diretamente do estado sólido para o gasoso e escaparia do recipiente antes que a reação ocorresse.

A tampa restringe esse fluxo de ar, mantendo a matéria-prima na zona aquecida tempo suficiente para passar pela policondensação térmica.

Regulação da Pressão de Vapor

O processo de policondensação libera gases, especificamente amônia, como subprodutos intermediários.

Um cadinho coberto retém esses gases, mantendo uma pressão parcial específica de amônia dentro do recipiente de reação.

Essa pressão não é um produto residual; é quimicamente ativa e influencia o caminho da reação, estabilizando a transição do precursor para a estrutura grafítica final.

Garantia da Integridade Estrutural

O objetivo final é obter uma estrutura grafítica de alta polimerização.

Se o precursor evaporar ou os gases intermediários escaparem muito rapidamente, o material resultante pode sofrer de baixos graus de polimerização ou defeitos estruturais.

A contenção fornecida pela tampa promove uma transformação mais uniforme e completa, resultando em um material semicondutor de maior qualidade.

Entendendo as Compensações

Embora o uso de uma tampa seja uma prática padrão, a "vedação" do sistema introduz variáveis que devem ser gerenciadas.

Semicerrado vs. Hermeticamente Fechado

O ambiente de reação deve ser relativamente fechado, não hermeticamente selado.

O objetivo é restringir o fluxo, não construir uma bomba de pressão; os gases devem eventualmente escapar lentamente para permitir que a condensação prossiga.

O uso de um selante ou uma tampa excessivamente pesada pode potencialmente criar um acúmulo de pressão perigoso ou inibir a liberação de subprodutos necessários para as etapas finais de condensação.

Atraso Térmico

A cerâmica é um isolante. Adicionar uma tampa pesada aumenta a massa térmica do conjunto.

Você deve garantir que seu tempo de permanência (por exemplo, 4 horas) leve em consideração o tempo necessário para que o interior do cadinho coberto atinja a temperatura alvo de 550 °C.

Otimizando Seu Setup de Síntese

Ao configurar seu experimento de policondensação térmica, considere seus objetivos finais específicos para ditar como você gerencia a configuração do cadinho.

- Se seu foco principal é o Rendimento: Certifique-se de que a tampa se encaixe perfeitamente na borda do cadinho para minimizar a fuga de melamina sublimada, o que se correlaciona diretamente com a massa final do produto.

- Se seu foco principal é a Cristalinidade: Reconheça que a pressão parcial de amônia auxilia na ordenação das camadas grafíticas; uma tampa solta pode resultar em um fotocatalisador mais amorfo e menos ativo.

A tampa é uma ferramenta para controle químico, transformando um processo caótico de aquecimento ao ar livre em uma reação de síntese regulada.

Tabela Resumo:

| Função | Descrição | Impacto na Síntese |

|---|---|---|

| Controle de Sublimação | Restringe a fuga do precursor (melamina) como gás | Maior rendimento do produto e retenção de massa |

| Regulação de Vapor | Mantém a pressão parcial de amônia | Garante a polimerização completa em estruturas grafíticas |

| Controle de Atmosfera | Cria um microambiente semicerrado | Melhora a cristalinidade e reduz defeitos estruturais |

| Regulação Cinética | Retarda a troca de gás durante o aquecimento | Transforma precursores em materiais semicondutores estáveis |

Eleve Sua Síntese de Materiais com a KINTEK

O controle preciso da policondensação térmica requer mais do que apenas altas temperaturas — exige o ambiente certo. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com louças de cerâmica especializadas projetadas para suas necessidades únicas de síntese.

Se você está otimizando o rendimento de g-C3N4 ou desenvolvendo materiais semicondutores avançados, nossos fornos de alta temperatura personalizáveis para laboratório fornecem a estabilidade e uniformidade térmica que sua pesquisa merece.

Pronto para refinar seus processos de laboratório? Entre em contato conosco hoje mesmo para encontrar a solução personalizável perfeita e experimente a vantagem KINTEK em engenharia de precisão.

Guia Visual

Referências

- Construction of a 1D/0D/2D BiFeO <sub>3</sub> /Ag/g-C <sub>3</sub> N <sub>4</sub> Z-scheme heterojunction for enhanced visible light photocatalysis of methylene blue. DOI: 10.1039/d5ra04825g

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais acessórios são usados com elementos de aquecimento de carboneto de silício e quais são suas funções? Garanta Desempenho Confiável e Longa Vida Útil

- Qual é o propósito de um limpador ultrassônico na preparação de catalisadores NiMo@Cx? Alcançar Revestimentos Uniformes de Lama e Alta Porosidade

- Qual é a função de uma jaqueta refrigerada a água em uma sonda de amostragem? Otimizar a atomização e proteger o hardware

- Por que uma tampa de vedação é necessária para o cadinho de argila-grafite? Chave para a Síntese Bem-Sucedida de Compósitos Fe3O4/C

- Por que os acessórios de isolamento de alto desempenho são necessários durante a sinterização por micro-ondas de cerâmicas de zircônia?

- Por que cadinhos de cerâmica de alta temperatura são usados para calcopirita? Garanta a pureza no tratamento térmico do minério

- Por que os tubos de aço inoxidável são usados durante as fases de resfriamento e tratamento térmico de ligas de Ti–Nb–Si? Insights Chave sobre Resfriamento

- Por que um agitador magnético com aquecimento é usado para a ativação ácida de zeólitas? Precisão no Controle Térmico e Cinético