A principal função da tampa de vedação é isolar fisicamente o ambiente de reação da atmosfera circundante. Ao impedir a entrada de ar externo, a tampa permite que o interior do cadinho de argila-grafite desenvolva uma micro-atmosfera redutora localizada, que é crucial para proteger os reagentes e garantir que a transformação química correta ocorra.

Ao selar o cadinho, você converte um recipiente aberto em um reator químico controlado. Essa exclusão de oxigênio protege os componentes de carbono e ferro de serem queimados ou super-oxidados, permitindo diretamente a produção de materiais altamente magnéticos.

Criando um Ambiente Químico Controlado

Estabelecendo uma Micro-Atmosfera

A síntese de compósitos Fe3O4/C depende de condições químicas específicas que não podem existir ao ar livre. A tampa de vedação retém os gases gerados durante o aquecimento, criando uma micro-atmosfera redutora localizada.

Este ambiente interno dita a direção da reação química. Sem essa contenção, os gases redutores escapariam e o equilíbrio da reação se deslocaria desfavoravelmente.

Prevenindo Contaminação Externa

O papel mais imediato da tampa é atuar como uma barreira física contra o ar externo.

Se o oxigênio ambiente puder entrar livremente no cadinho, ele perturbará o delicado processo de redução. A tampa garante que a química interna seja impulsionada pelos reagentes presentes, e não por variáveis atmosféricas não controladas.

Protegendo a Integridade dos Componentes

Preservando o Carbono Ativo

O material compósito depende fortemente do pó de carbono ativo como componente estrutural e funcional.

Na presença de oxigênio fresco em altas temperaturas, o carbono é altamente suscetível à oxidação (queima). A tampa de vedação impede esse consumo, garantindo que o carbono permaneça integrado ao compósito final.

Estabilizando a Formação de Fe3O4

O material alvo, Fe3O4 (magnetita), deve ser mantido em um estado de oxidação específico para reter suas propriedades.

Se o selo estiver faltando, o Fe3O4 recém-formado pode ser oxidado ainda mais pelo ar que entra. Essa super-oxidação degrada a qualidade do material e impede a formação dos desejados materiais compósitos altamente magnéticos.

Compreendendo os Riscos de Vedação Inadequada

A Consequência de Vazamentos

É importante entender que um selo "parcial" é frequentemente tão prejudicial quanto nenhum selo.

Se a tampa não se encaixar firmemente, o fluxo de ar resultante pode acelerar a oxidação da fonte de carbono. Isso leva a um rendimento menor e a um compósito com propriedades magnéticas inconsistentes.

Perdas de Eficiência

Sem um selo adequado, a reação de redução torna-se ineficiente.

O sistema deve trabalhar mais para superar a presença de oxigênio vazando, levando a desperdício de energia e síntese potencialmente incompleta. Um ambiente selado garante que a redução prossiga eficientemente em um estado deficiente em oxigênio.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a síntese bem-sucedida de compósitos Fe3O4/C, a integridade da configuração do seu cadinho é fundamental.

- Se o seu foco principal é o desempenho magnético: Certifique-se de que a tampa forme uma vedação hermética para evitar a oxidação do Fe3O4, o que se correlaciona diretamente com a força magnética do material.

- Se o seu foco principal é a composição do material: Use uma tampa de vedação para preservar o teor de carbono ativo, evitando que ele queime durante o processo de aquecimento.

A tampa de vedação é a variável mais crítica na transição de uma simples mistura de pós para um compósito sofisticado e de alto desempenho.

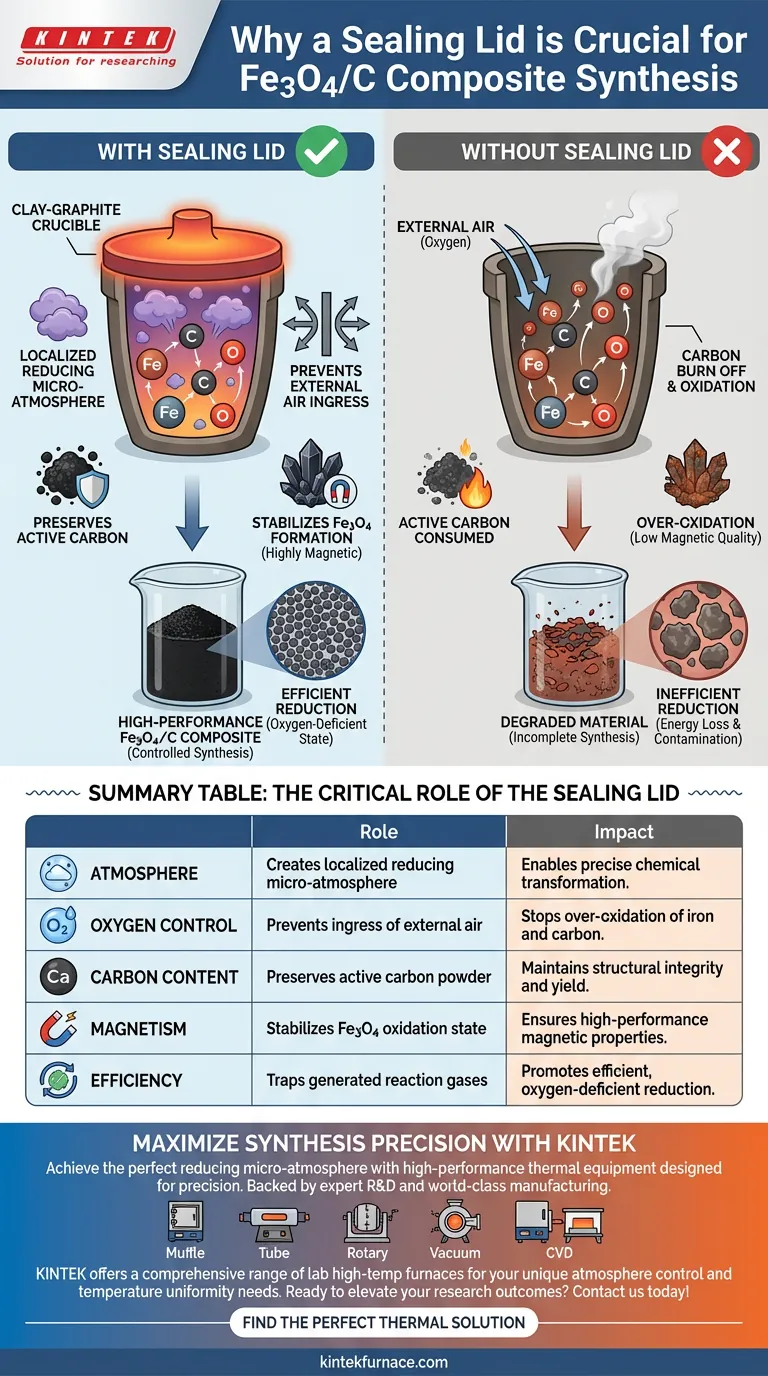

Tabela Resumo:

| Recurso | Papel da Tampa de Vedação | Impacto no Compósito Final |

|---|---|---|

| Atmosfera | Cria micro-atmosfera redutora localizada | Permite transformação química precisa |

| Controle de Oxigênio | Impede a entrada de ar externo | Interrompe a super-oxidação de ferro e carbono |

| Teor de Carbono | Preserva o pó de carbono ativo | Mantém a integridade estrutural e o rendimento |

| Magnetismo | Estabiliza o estado de oxidação do Fe3O4 | Garante propriedades magnéticas de alto desempenho |

| Eficiência | Retém os gases de reação gerados | Promove redução eficiente e deficiente em oxigênio |

Maximize a Precisão da Síntese do Seu Material com a KINTEK

Alcançar a micro-atmosfera redutora perfeita requer mais do que apenas uma tampa — requer equipamentos térmicos de alto desempenho projetados para precisão. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de fornos de alta temperatura de laboratório, incluindo sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD. Quer você esteja sintetizando compósitos Fe3O4/C ou desenvolvendo cerâmicas avançadas, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de controle de atmosfera e uniformidade de temperatura.

Pronto para elevar os resultados da sua pesquisa? Entre em contato conosco hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório!

Guia Visual

Referências

- Jiaxing Cai, Michael Hitch. Preparation of Fe3O4/C Composite Material from Red Mud for the Degradation of Acid Orange 7. DOI: 10.3390/ma18010151

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual papel um cadinho coberto de alumina ou liga de alumínio desempenha na síntese de g-C3N4? Maximizando o Rendimento e a Qualidade

- Qual é o papel dos controladores de fluxo de massa (MFC) na preparação de filmes 2DP-F? Alcançar controle de síntese de alta precisão

- Qual o papel dos moldes de grafite de alta resistência na sinterização por plasma de faísca (SPS) da liga Ti-6Al-4V? Dominando o Controle Térmico e Mecânico

- Qual é o propósito de usar um sistema de argônio de alta pureza para a fusão de AlCoCrFeNi? Preservar a estequiometria da liga

- Qual é o papel de um evaporador rotativo no processamento de extratos de inflorescência de banana? Maximize a Recuperação de Bioativos

- Quais são as vantagens de usar barcos de quartzo de alta pureza? Garanta a pureza na síntese de nanotubos de carbono

- Quais são os nomes alternativos para um Forno de Laboratório? Encontre a Ferramenta de Alta Temperatura Certa para o Seu Laboratório

- Qual papel um tubo de quartzo desempenha como câmara de reação durante o processo de Choque Térmico de Carbono (CTS)? Desempenho Essencial