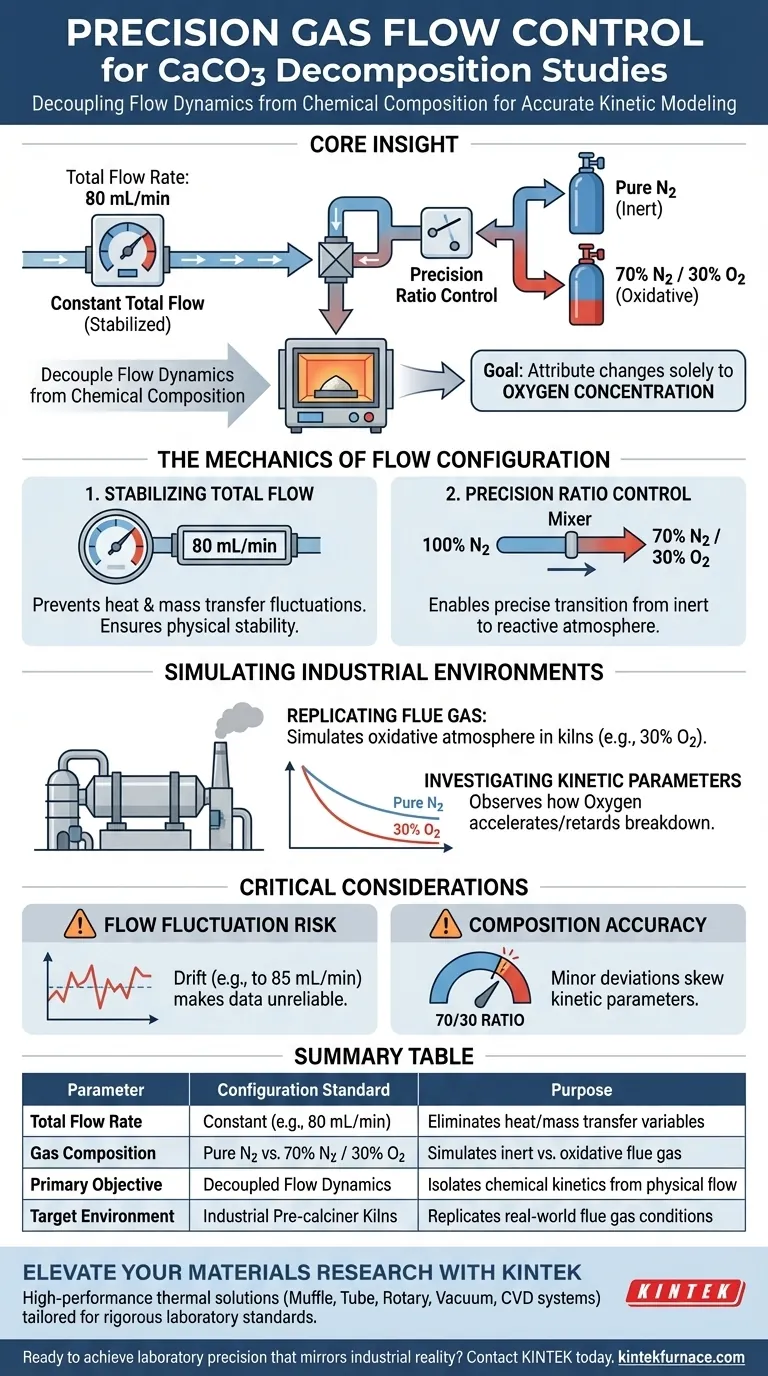

Para configurar um sistema de controle de fluxo de gás de precisão para o estudo da decomposição do carbonato de cálcio, os pesquisadores devem simultaneamente estabilizar a taxa de fluxo total enquanto variam a composição específica do gás. Isso geralmente envolve travar o fluxo volumétrico total em um valor constante, como 80 mL/min, enquanto alterna precisamente a razão de ingestão entre gases inertes (como Nitrogênio puro) e misturas oxidativas (como 70% Nitrogênio e 30% Oxigênio).

Insight Central: O objetivo principal desta configuração é desacoplar a dinâmica do fluxo da composição química. Ao manter o fluxo total constante, os pesquisadores podem atribuir as mudanças na cinética de decomposição unicamente à concentração de oxigênio, simulando efetivamente as condições do mundo real de fornos pré-calcinadores industriais.

A Mecânica da Configuração do Fluxo

Para estudar com precisão a decomposição, o sistema deve controlar duas variáveis distintas: o volume total de gás que passa sobre a amostra e a composição específica desse gás.

Estabilização da Taxa de Fluxo Total

A base do experimento é uma taxa de fluxo total constante, tipicamente definida em 80 mL/min.

Manter essa taxa constante é crucial porque flutuações no volume de fluxo podem alterar as taxas de transferência de calor e o transporte de massa ao redor da amostra.

Ao travar essa variável, você garante que as mudanças físicas no fluxo de gás não interfiram nos dados químicos coletados.

Controle Preciso da Razão

Uma vez que o fluxo total é estabilizado, o sistema é configurado para misturar gases de acordo com especificações exatas.

Configurações comuns alternam entre Nitrogênio puro (N2) e misturas específicas, como 70% N2 e 30% O2.

Essa capacidade de ajustar razões específicas permite que o sistema transite de um ambiente inerte para um reativo sem interromper a velocidade geral do fluxo.

Simulando Ambientes Industriais

As razões específicas de gás usadas nesses sistemas não são arbitrárias; elas são projetadas para replicar os ambientes agressivos encontrados na fabricação.

Replicação de Gás de Combustão

A configuração visa especificamente simular ambientes reais de gás de combustão.

Em ambientes industriais, o carbonato de cálcio é processado em fornos pré-calcinadores onde a atmosfera raramente é pura.

Ao introduzir quantidades controladas de Oxigênio (por exemplo, 30%), o sistema imita a atmosfera oxidativa dentro desses fornos, fornecendo dados relevantes para o processamento em larga escala.

Investigando Parâmetros Cinéticos

O resultado final desta configuração é a medição de parâmetros cinéticos.

Os pesquisadores usam essa configuração para observar como a presença de oxigênio acelera ou retarda a decomposição do carbonato de cálcio.

Como o fluxo é preciso, qualquer mudança na taxa de decomposição pode ser cientificamente atribuída à química atmosférica, em vez de erro experimental.

Considerações Críticas para a Integridade Experimental

Embora o controle de fluxo de precisão forneça dados de alta qualidade, ele requer rigorosa adesão aos padrões de calibração para evitar armadilhas comuns.

O Risco de Flutuação do Fluxo

Se a taxa de fluxo total variar (por exemplo, passando de 80 mL/min para 85 mL/min) quando a composição do gás muda, os dados cinéticos se tornam não confiáveis.

O sistema deve ser robusto o suficiente para lidar com a troca de fontes de gás sem causar picos ou quedas de pressão.

Equilibrando a Precisão da Composição

Simular uma atmosfera específica requer que a razão 70/30 seja exata.

Mesmo desvios menores na concentração de oxigênio podem distorcer significativamente os parâmetros cinéticos, levando a conclusões incorretas sobre como o material se comporta em um forno industrial.

Aplicando Isso à Sua Pesquisa

Ao configurar seus parâmetros de controle de fluxo, sua configuração deve ser ditada por seu objetivo final específico.

- Se o seu foco principal for Cinética Fundamental: Priorize a estabilidade do fluxo de Nitrogênio puro para estabelecer uma taxa de decomposição de base confiável antes de introduzir variáveis.

- Se o seu foco principal for Simulação Industrial: Certifique-se de que sua mistura de gás corresponda precisamente à concentração de oxigênio do ambiente de gás de combustão alvo (por exemplo, a mistura de 30% O2) para gerar dados de processo aplicáveis.

O controle preciso da atmosfera é a única maneira de preencher a lacuna entre a teoria de laboratório e a realidade industrial.

Tabela Resumo:

| Parâmetro | Padrão de Configuração | Propósito no Estudo de Decomposição |

|---|---|---|

| Taxa de Fluxo Total | Constante (por exemplo, 80 mL/min) | Elimina variáveis de transferência de calor/massa |

| Composição do Gás | N2 Puro vs. 70% N2 / 30% O2 | Simula gás de combustão inerte vs. oxidativo |

| Objetivo Principal | Dinâmica de Fluxo Desacoplada | Isola a cinética química do fluxo físico |

| Ambiente Alvo | Fornos Pré-calcinadores Industriais | Replica condições reais de gás de combustão |

Eleve Sua Pesquisa de Materiais com a KINTEK

O fluxo de gás de precisão é crítico para a modelagem cinética precisa, mas é tão eficaz quanto o forno em que opera. A KINTEK fornece soluções térmicas personalizáveis e de alto desempenho projetadas para rigorosos padrões de laboratório.

Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD. Se você está estudando cinética fundamental ou simulando ambientes industriais de gás de combustão, nossos fornos de alta temperatura são adaptados às suas especificações exclusivas.

Pronto para alcançar precisão de laboratório que espelha a realidade industrial?

Entre em contato com a KINTEK hoje para discutir os requisitos do seu projeto.

Guia Visual

Referências

- Dingxiang Zhuang, Bin Sun. Thermal Decomposition of Calcium Carbonate at Multiple Heating Rates in Different Atmospheres Using the Techniques of TG, DTG, and DSC. DOI: 10.3390/cryst15020108

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Por que a correção de radiação é necessária para as leituras de termopares tipo K? Garanta dados precisos de combustão em alta temperatura

- Qual é o propósito de um sistema de vácuo de laboratório na evolução de hidrogênio fotocatalítico? Garanta Resultados de Dados Precisos

- Como o design de uma caixa de grafite otimiza a sulfurização de filmes finos de Sb? Principais insights para a uniformidade do filme

- Como a taxa excessiva de purga de gás afeta o tubo do forno de alumina? Prevenir Rachaduras e Prolongar a Vida Útil do Tubo

- Quais são as principais vantagens do uso de tubos de quartzo em aplicações de alta temperatura? Alcance Estabilidade Térmica e Pureza Incomparáveis

- Quais são as vantagens de uma bomba de vácuo com circulação de água? Superior para manuseio de gases úmidos e corrosivos

- Como uma unidade de evaporação e mistura auxilia no estudo da ignição de combustíveis? Melhore a pesquisa com controle preciso de vapor

- Qual é o propósito de usar encapsulamento a vácuo de quartzo? Otimizar Ligas Magnetocalóricas à base de La(Fe,Si)13