Em sua essência, um forno de laboratório é a ferramenta principal utilizada na síntese de materiais para fornecer a energia térmica controlada necessária para transformar matérias-primas em novas substâncias com propriedades específicas e desejáveis. Ao possibilitar processos fundamentais como recozimento, sinterização, fusão e calcinação, os fornos permitem que os pesquisadores manipulem precisamente a estrutura atômica e cristalina de tudo, desde cerâmicas avançadas e ligas metálicas até nanomateriais inovadores.

A verdadeira função de um forno na síntese de materiais não é simplesmente aquecer as coisas. É criar um ambiente altamente controlado – definido por temperatura, atmosfera e pressão – que dita como os átomos se organizam, determinando assim as propriedades finais e o desempenho do material recém-criado.

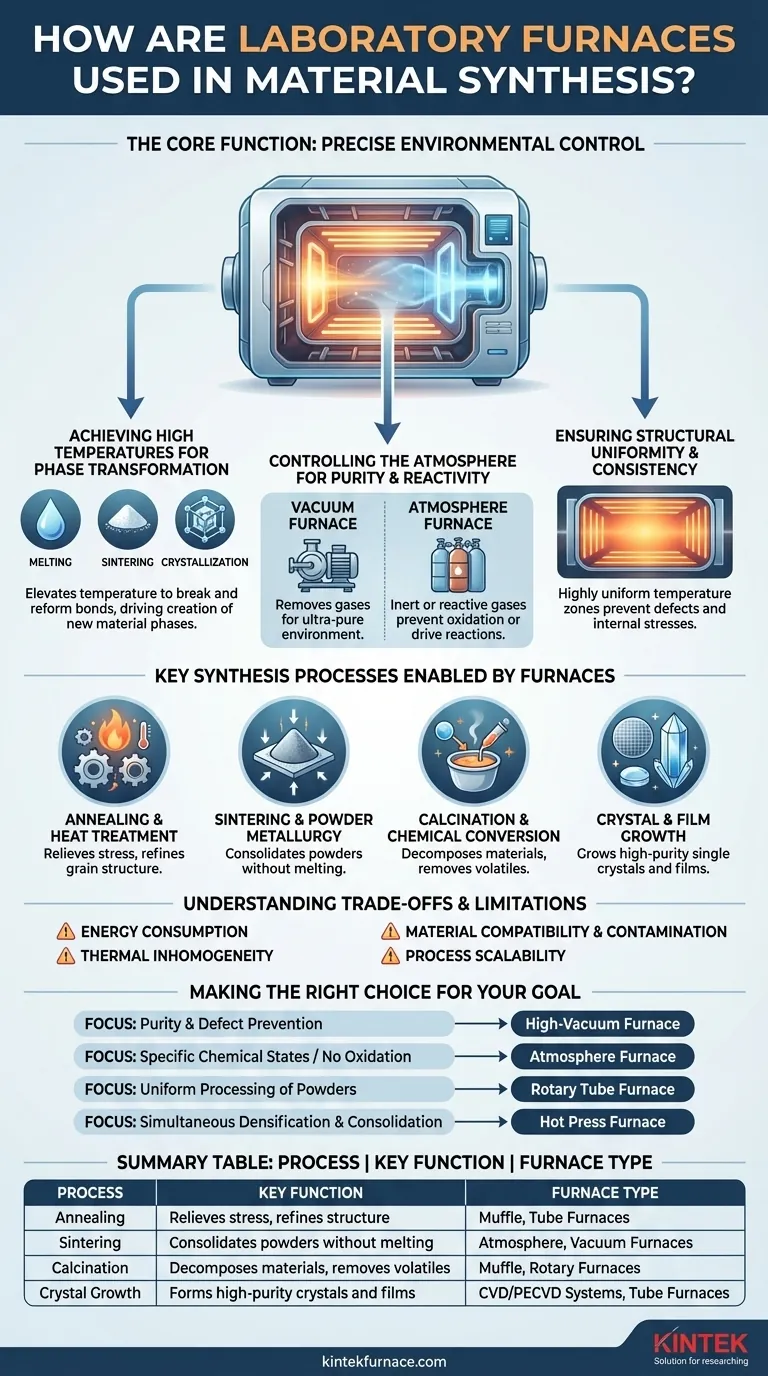

A Função Principal: Controle Ambiental Preciso

O valor do forno vem de sua capacidade de impor um ambiente específico, estável e uniforme a um conjunto de materiais precursores. Esse controle permite a criação deliberada de materiais que não se formariam em condições normais.

Atingindo Altas Temperaturas para Transformação de Fase

O calor é o principal catalisador da mudança. Ao elevar a temperatura, os fornos fornecem a energia necessária para quebrar e reformar as ligações químicas, impulsionando a criação de novas fases de material.

Essa energia permite processos fundamentais como fundir componentes brutos em um líquido homogêneo, sinterizar pós em uma massa sólida ou facilitar a cristalização em uma estrutura ordenada.

Controlando a Atmosfera para Pureza e Reatividade

Muitos processos de síntese falham se expostos ao ar ambiente. A câmara do forno permite o controle total sobre o ambiente gasoso.

Um forno a vácuo remove os gases atmosféricos para criar um ambiente ultrapuro, o que é crítico para prevenir a contaminação ao sintetizar materiais reativos como supercondutores ou certos nanomateriais.

Um forno de atmosfera pode ser preenchido com um gás inerte (como argônio ou nitrogênio) para prevenir oxidação indesejada. Ele também pode ser preenchido com gases reativos (como hidrogênio ou oxigênio) para impulsionar ativamente reações químicas específicas e criar óxidos desejados ou reduzir os existentes.

Garantindo Uniformidade Estrutural e Consistência

O aquecimento não uniforme cria gradientes térmicos, que levam a defeitos, tensões internas e propriedades inconsistentes do material.

Os fornos de laboratório modernos são projetados para fornecer zonas de temperatura altamente uniformes. Essa consistência é crucial para processos como o recozimento de wafers de silício ou o crescimento de grandes monocristais, onde um único defeito pode tornar o produto final inútil.

Processos Chave de Síntese Habilitados por Fornos

Diferentes objetivos de síntese exigem diferentes processos habilitados por forno. Cada processo alavanca a temperatura e a atmosfera de uma maneira única para alcançar um resultado estrutural ou químico específico.

Recozimento e Tratamento Térmico

O recozimento envolve aquecer um material a uma temperatura específica e depois resfriá-lo lentamente. Este processo é usado para aliviar tensões internas, aumentar a maleabilidade e refinar a estrutura granular, o que melhora a ductilidade e reduz a fragilidade em metais e cerâmicas.

Sinterização e Metalurgia do Pó

A sinterização é o processo de compactação e formação de uma massa sólida de material a partir de pó usando calor, sem fundi-lo ao ponto de liquefação. É essencial para a produção de componentes cerâmicos de alta resistência e peças metálicas de precisão usadas em várias indústrias.

Calcinação e Conversão Química

A calcinação é um processo de tratamento térmico aplicado a minérios e outros materiais sólidos para provocar uma decomposição térmica ou transição de fase. Na síntese de materiais, é usada para produzir catalisadores ativos, pigmentos duráveis e para remover componentes voláteis de uma mistura.

Crescimento de Cristais e Filmes

Nas indústrias de semicondutores e optoeletrônica, os fornos são indispensáveis para o crescimento de monocristais de alta pureza e a deposição de filmes finos. Processos como o crescimento epitaxial e a dopagem de wafers de silício ocorrem em fornos especializados para fabricar circuitos integrados, LEDs e células solares.

Compreendendo as Vantagens e Limitações

Embora potente, um forno é um instrumento complexo com desafios inerentes que devem ser gerenciados para garantir uma síntese bem-sucedida.

Consumo de Energia

Atingir e manter altas temperaturas, especialmente por longos períodos, é extremamente intensivo em energia. O custo operacional de um forno é uma consideração significativa tanto em ambientes de pesquisa quanto industriais.

Inomogeneidade Térmica

Alcançar uma uniformidade perfeita de temperatura é um desafio constante de engenharia. Mesmo pequenos pontos frios ou quentes dentro da câmara do forno podem levar a defeitos, reações incompletas ou propriedades não uniformes no material final.

Compatibilidade de Materiais e Contaminação

Os materiais usados para construir o próprio forno (elementos de aquecimento, isolamento, paredes da câmara) podem se tornar uma fonte de contaminação em temperaturas muito altas. Escolher os materiais certos para o forno é crítico para manter a pureza do produto sintetizado.

Escalabilidade do Processo

Um protocolo de síntese que funciona perfeitamente em um pequeno forno de laboratório altamente controlado pode não se traduzir diretamente para um forno de escala industrial maior. A ampliação geralmente introduz novos desafios relacionados à distribuição de calor e controle do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico de síntese dita o tipo de forno e sistema de controle que você precisa. A escolha é um equilíbrio entre o ambiente de processo necessário, a compatibilidade do material e o orçamento.

- Se o seu foco principal é a pureza do material e a prevenção de defeitos: Um forno de alto vácuo é inegociável para eliminar a contaminação atmosférica.

- Se o seu foco principal é criar estados químicos específicos ou prevenir a oxidação: Um forno de atmosfera com mistura precisa de gases e controle de fluxo é sua ferramenta essencial.

- Se o seu foco principal é o processamento uniforme de pós ou materiais granulares: Um forno de tubo rotativo fornece mistura contínua e exposição ao calor e gases.

- Se o seu foco principal é densificar e consolidar pós simultaneamente: Um forno de prensa quente, que combina alta temperatura com pressão mecânica, é necessário.

Em última análise, dominar a síntese de materiais é um exercício de dominar o ambiente controlado do forno.

Tabela Resumo:

| Processo | Função Principal | Tipo de Forno |

|---|---|---|

| Recozimento | Alivia tensões, refina a estrutura | Fornos Mufla, Tubo |

| Sinterização | Consolida pós sem fusão | Fornos de Atmosfera, Vácuo |

| Calcinação | Decompõe materiais, remove voláteis | Fornos Mufla, Rotativos |

| Crescimento de Cristais | Forma cristais e filmes de alta pureza | Sistemas CVD/PECVD, Fornos de Tubo |

Pronto para elevar sua síntese de materiais com precisão? A KINTEK é especializada em soluções de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Aproveitando nossa forte P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas – garantindo pureza, uniformidade e escalabilidade para cerâmicas avançadas, ligas metálicas e nanomateriais. Entre em contato conosco hoje para discutir como podemos otimizar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório