Para qualquer aplicação de forno de alta temperatura, o acabamento superficial de um tubo de cerâmica de alumina é um parâmetro fundamental que dita diretamente seu desempenho e vida útil. Uma superfície mais lisa e limpa minimiza o risco de contaminação do processo e aumenta a eficiência da transferência de calor. Esses dois fatores são fundamentais para alcançar resultados confiáveis e repetíveis em ambientes térmicos controlados.

A escolha do acabamento superficial não é meramente cosmética; é uma decisão de engenharia. O acabamento certo garante a pureza do processo, melhora a eficiência térmica e preserva a integridade mecânica do tubo, protegendo, em última análise, seu investimento e garantindo o sucesso de sua aplicação.

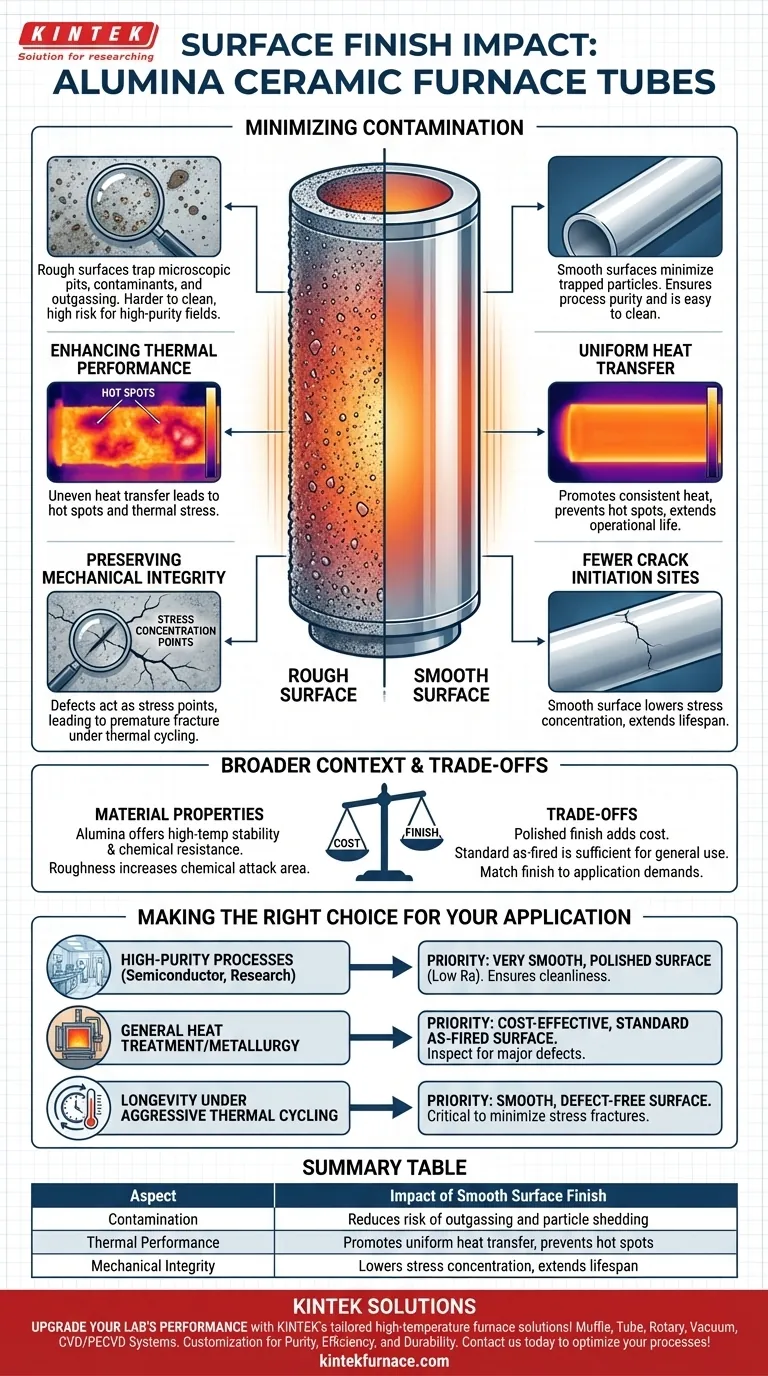

O Impacto do Acabamento Superficial no Desempenho

A condição da superfície de um tubo influencia três áreas críticas: sua limpeza, seu comportamento térmico e sua durabilidade estrutural. Compreender essas conexões é fundamental para selecionar o componente certo.

Minimizando a Contaminação do Processo

Um papel principal de um tubo de forno é criar um ambiente controlado e isolado. Um acabamento superficial áspero compromete diretamente esse objetivo.

Superfícies mais ásperas têm uma área superficial efetiva maior e contêm poros e vales microscópicos onde contaminantes podem ficar presos. Isso torna o tubo significativamente mais difícil de limpar e aumenta o risco de desgaseificação ou desprendimento de partículas durante a operação, o que é inaceitável em campos de alta pureza como a fabricação de semicondutores.

Aprimorando o Desempenho Térmico

Os tubos de alumina são valorizados por sua estabilidade térmica, e o acabamento superficial desempenha um papel fundamental na eficiência com que gerenciam o calor.

Uma superfície lisa e uniforme promove uma transferência de calor mais consistente através da parede do tubo. Isso reduz a probabilidade de "pontos quentes", que podem induzir estresse térmico e levar a rachaduras ao longo do tempo. A transferência térmica eficiente é essencial tanto para o controle do processo quanto para estender a vida útil do tubo.

Preservando a Integridade Mecânica

A resistência mecânica de um componente cerâmico é altamente sensível a defeitos superficiais.

Arranhões, furos e até a textura microscópica de um acabamento áspero podem atuar como pontos de concentração de estresse. Quando o tubo é submetido a ciclos térmicos (expansão e contração) ou cargas mecânicas, esses pontos são onde as fraturas são mais propensas a iniciar, levando a falhas prematuras. Uma superfície mais lisa tem menos locais de iniciação para rachaduras.

Compreendendo o Contexto Mais Amplo

Embora o acabamento superficial seja crítico, ele é uma das várias propriedades interconectadas. A escolha do tubo certo significa equilibrar esses fatores com sua aplicação específica e orçamento.

As Propriedades do Material Definem a Base

A alumina é escolhida por sua excelente combinação de estabilidade em alta temperatura e resistência química. Ela resiste bem à maioria dos ácidos, álcalis e ambientes corrosivos onde metais ou quartzo falhariam.

No entanto, essa resistência inerente pode ser comprometida. Uma superfície mais áspera aumenta a área total exposta ao ataque químico, o que pode acelerar a degradação mesmo em um material tão robusto quanto a alumina.

A Relação entre Acabamento e Custo

A obtenção de uma superfície altamente polida, semelhante a um espelho, requer etapas adicionais de fabricação, como retificação e lapidação. Esses processos adicionam um custo significativo.

É crucial adequar o acabamento superficial às exigências da aplicação. Nem todo processo requer o custo de um tubo perfeitamente polido. Uma superfície padrão, "como-queimada", é frequentemente suficiente para aplicações gerais de tratamento térmico, desde que esteja livre de falhas significativas.

Armadilhas Comuns a Serem Evitadas

O erro mais comum é tratar todos os tubos de alumina como idênticos. Não especificar um acabamento superficial apropriado para o seu processo pode levar à contaminação, resultados inconsistentes e falha inesperada do equipamento.

Outra armadilha é ignorar a interação entre estresse térmico e mecânico. Um tubo que parece forte o suficiente para a carga pode falhar facilmente se um acabamento superficial deficiente criar pontos fracos que são então explorados por ciclos térmicos repetidos.

Fazendo a Escolha Certa para Sua Aplicação

Use seu objetivo principal para guiar sua seleção. Isso garante que você está investindo nas características de desempenho que mais importam para o seu trabalho.

- Se o seu foco principal são processos de alta pureza (por exemplo, semicondutores, pesquisa): Você deve priorizar uma superfície muito lisa e polida com um baixo valor de rugosidade superficial (Ra) para garantir a limpeza e minimizar a contaminação.

- Se o seu foco principal é tratamento térmico geral ou metalurgia: Uma superfície padrão "como-queimada" e econômica é frequentemente perfeitamente adequada, desde que seja inspecionada para grandes defeitos como rachaduras ou lascas.

- Se o seu foco principal é a longevidade sob ciclos térmicos agressivos: Uma superfície lisa e sem defeitos é crítica para minimizar os pontos de concentração de estresse e reduzir o risco de fratura ao longo do tempo.

Ao tratar o acabamento superficial como um parâmetro de engenharia fundamental, você aprimora diretamente o desempenho, a confiabilidade e a vida útil de todo o seu sistema de alta temperatura.

Tabela Resumo:

| Aspecto | Impacto do Acabamento Superficial Liso |

|---|---|

| Contaminação | Reduz o risco de desgaseificação e desprendimento de partículas |

| Desempenho Térmico | Promove a transferência uniforme de calor, previne pontos quentes |

| Integridade Mecânica | Diminui a concentração de estresse, prolonga a vida útil |

Atualize o desempenho do seu laboratório com as soluções de forno de alta temperatura personalizadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos avançados como Fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a pureza, a eficiência e a durabilidade. Entre em contato hoje para discutir como podemos otimizar seus processos e proteger seu investimento!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais