Em resumo, os fornos de cadinho de grafite são ferramentas essenciais em indústrias que exigem calor extremo e pureza de material, notavelmente na fabricação de peças automotivas, eletrônicos e na pesquisa e desenvolvimento de novos materiais. Sua capacidade única de fundir metais e sintetizar materiais com alta precisão e consistência os torna indispensáveis para a criação de componentes de alto desempenho.

A decisão de usar um forno de cadinho de grafite é impulsionada pela necessidade de um desempenho térmico excepcional. Seu valor reside não apenas em atingir altas temperaturas, mas em mantê-las com controle preciso e uniformidade, o que é crucial para produzir materiais com propriedades específicas e repetíveis.

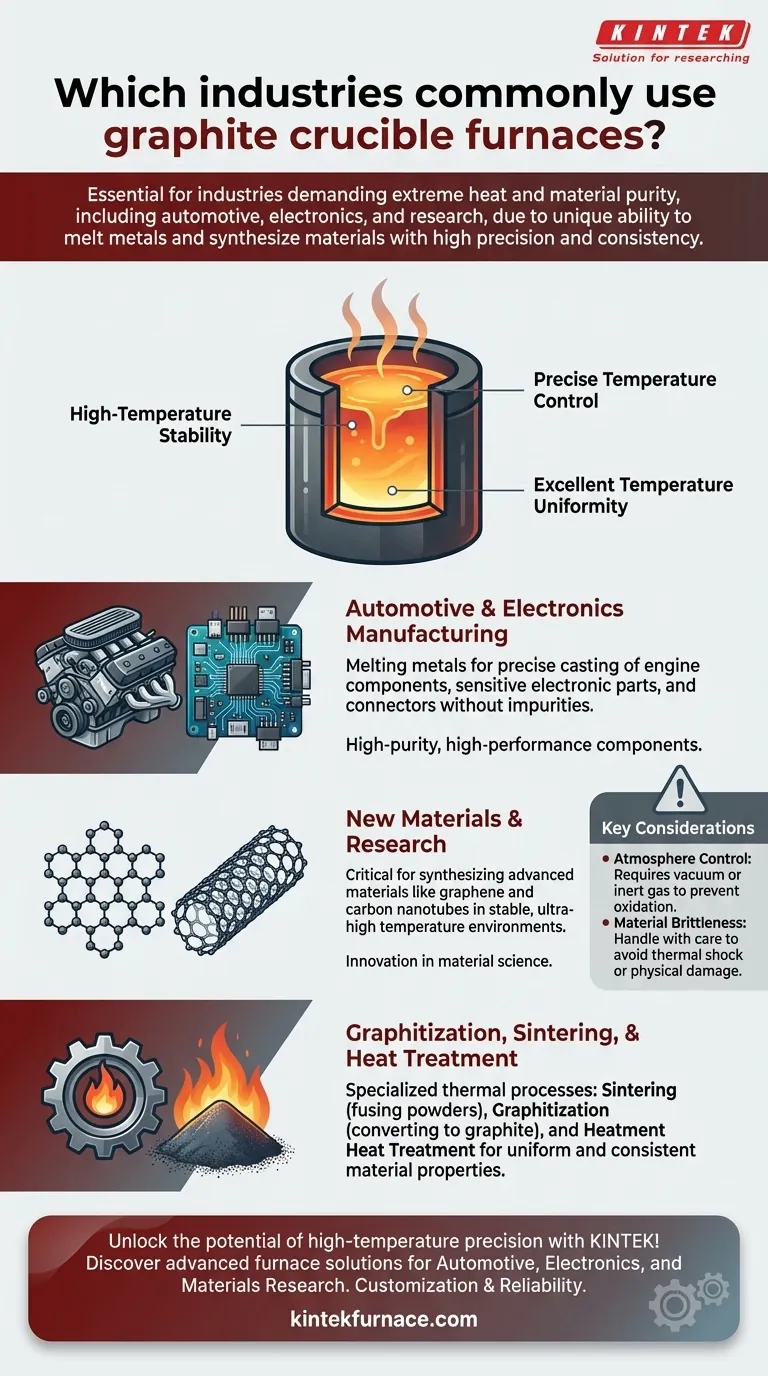

A Função Central dos Fornos de Cadinho de Grafite

Um forno de cadinho de grafite não é apenas um aquecedor simples; é um instrumento de alta precisão projetado para processos térmicos específicos. Suas capacidades são definidas pelas propriedades únicas do grafite.

Estabilidade em Altas Temperaturas

O grafite possui um ponto de fusão excepcionalmente alto e mantém sua integridade estrutural em temperaturas onde a maioria dos metais vaporizaria. Isso o torna o material ideal para conter metais fundidos e outras substâncias em ambientes de calor extremo.

Controle Preciso de Temperatura

Os fornos de grafite modernos oferecem altas velocidades de aquecimento e sistemas de controle sofisticados. Isso permite que os operadores gerenciem o processo térmico com um alto grau de precisão, o que é crucial para criar ligas metálicas específicas ou estruturas de materiais avançados.

Excelente Uniformidade de Temperatura

Esses fornos são projetados para distribuir o calor uniformemente por todo o cadinho. Essa uniformidade evita pontos quentes, garantindo que todo o lote de material derreta ou passe por tratamento térmico de forma consistente, levando a produtos finais confiáveis e previsíveis.

Aplicações Industriais Chave

As capacidades exclusivas dos fornos de grafite os tornam a escolha preferida em vários setores de fabricação avançada e pesquisa.

Fabricação Automotiva e Eletrônica

Ambas as indústrias dependem de componentes metálicos de alta pureza e alto desempenho. Fornos de cadinho de grafite são usados para fundir metais para fundir peças precisas, desde componentes de motores até conectores eletrônicos sensíveis, sem introduzir impurezas.

Novos Materiais e Pesquisa

Esta é uma área crítica onde os fornos de grafite se destacam. Eles são usados na produção de materiais avançados como grafeno e nanotubos de carbono, que exigem o ambiente estável e de ultra-alta temperatura que apenas um forno de grafite pode fornecer.

Grafitação, Sinterização e Tratamento Térmico

Fornos de grafite também são empregados para processos especializados de tratamento térmico. A sinterização (fusão de material em pó com calor) e a grafitação (conversão de materiais carbonáceos em grafite) são processos essenciais na ciência dos materiais que dependem do ambiente controlado e de alto calor desses fornos.

Compreendendo as Compensações e Considerações

Embora poderosos, os fornos de cadinho de grafite não são uma solução universal. Entender seus requisitos operacionais é fundamental para usá-los de forma eficaz.

O Controle da Atmosfera é Crucial

O grafite oxidará (queimará) em altas temperaturas na presença de oxigênio. Portanto, esses fornos devem ser operados com vácuo ou uma atmosfera de gás inerte (como argônio) para proteger o cadinho e os elementos de aquecimento, adicionando complexidade e custo à operação.

Fragilidade do Material

O grafite é um material cerâmico e pode ser quebradiço. Os cadinhos devem ser manuseados com cuidado para evitar choque térmico (rachaduras devido a mudanças rápidas de temperatura) ou danos físicos, o que pode levar a falhas catastróficas durante uma fusão.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determina se um forno de cadinho de grafite é a ferramenta apropriada.

- Se o seu foco principal for a fundição de ligas metálicas de alta pureza: O principal benefício é a combinação de controle preciso de temperatura e a natureza não reativa do cadinho de grafite.

- Se o seu foco principal for a pesquisa de materiais avançados: A capacidade do forno de atingir temperaturas extremas e uniformes é o fator mais crítico para a síntese de materiais como grafeno ou para processos de grafitação.

- Se o seu foco principal for a sinterização ou tratamento térmico de componentes: As altas taxas de aquecimento e excelente uniformidade de temperatura garantem propriedades de material consistentes em todo o lote.

Em última análise, um forno de cadinho de grafite é a escolha definitiva para qualquer processo onde a precisão térmica e a pureza do material não podem ser comprometidas.

Tabela Resumo:

| Indústria/Aplicação | Casos de Uso Principais |

|---|---|

| Fabricação Automotiva | Fusão de metais para peças de motor, fundição de componentes de alta pureza |

| Fabricação de Eletrônicos | Produção de conectores, garantia da pureza do material em peças eletrônicas |

| Pesquisa de Novos Materiais | Síntese de grafeno, nanotubos de carbono, desenvolvimento de materiais avançados |

| Grafitação/Sinterização | Conversão de materiais em grafite, fusão de pós para propriedades consistentes |

| Tratamento Térmico | Aplicação de calor uniforme para desempenho de material confiável e repetibilidade |

Desbloqueie o potencial da precisão de alta temperatura com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de cadinho de grafite avançados e outras soluções como Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem que suas necessidades experimentais exclusivas em automotiva, eletrônica ou pesquisa de materiais sejam atendidas com confiabilidade e eficiência. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seus processos e oferecer resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que precauções de segurança devem ser seguidas ao operar um forno tubular de múltiplas zonas? Garanta operações de laboratório seguras e eficientes

- Como os fornos tubulares multizona melhoram a eficiência do laboratório? Aumente o Rendimento com Processamento Paralelo

- Quais vantagens os fornos tubulares multizona oferecem para estudos de reações químicas? Alcance Controle Térmico Preciso

- Como um forno tubular multizona consegue um controle preciso do gradiente de temperatura? Síntese de Monocamada de MoS2 Isotópico Mestre

- Que preparativos são necessários antes de iniciar um forno tubular multizona? Garanta a Segurança e a Precisão no Seu Laboratório