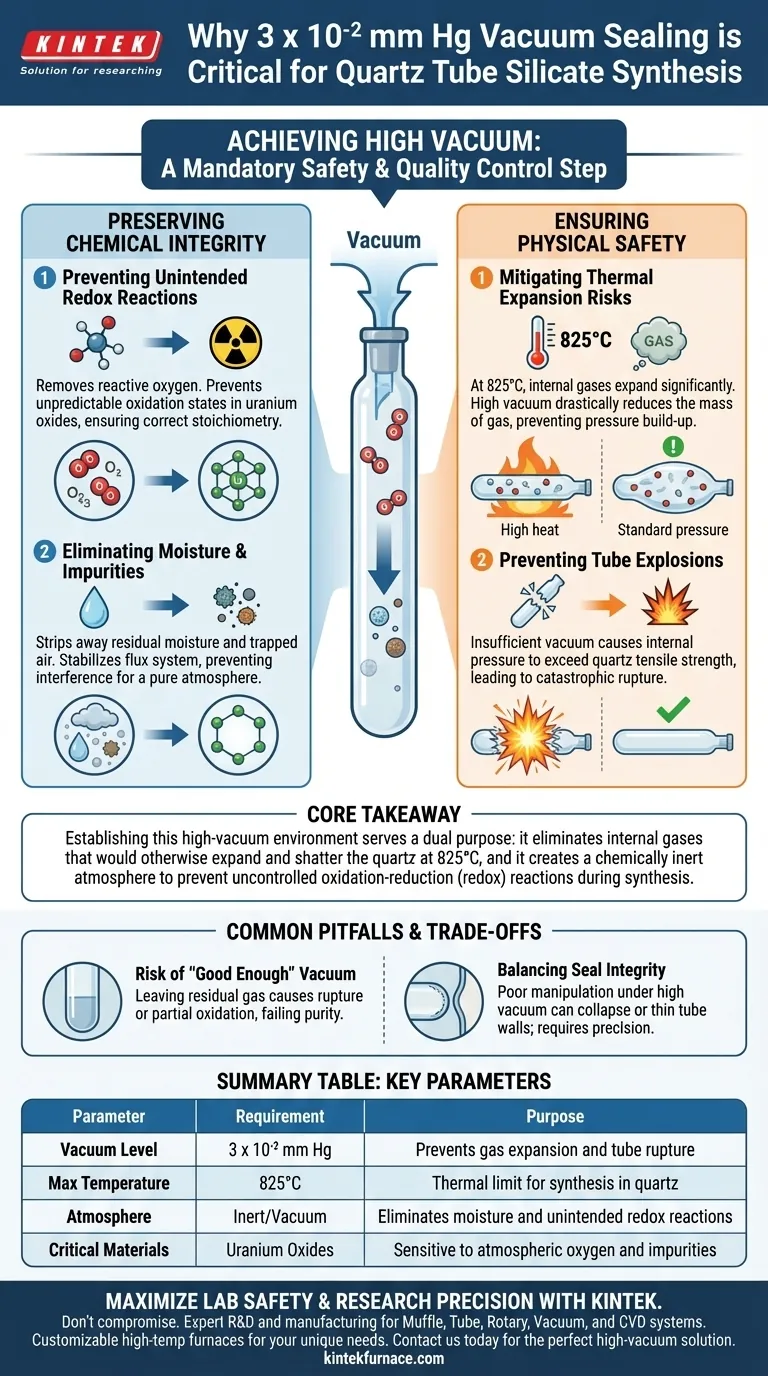

Atingir um nível de vácuo de 3 x 10⁻² mm Hg é uma etapa obrigatória de segurança e controle de qualidade. Este limiar de pressão específico é necessário para evacuar eficazmente o ar e a humidade do tubo de quartzo, prevenindo falhas estruturais catastróficas durante o aquecimento e garantindo a estabilidade química de compostos sensíveis como os óxidos de urânio.

Ponto Principal Estabelecer este ambiente de alto vácuo serve a um duplo propósito: elimina os gases internos que, de outra forma, se expandiriam e estilhaçariam o quartzo a 825°C, e cria uma atmosfera quimicamente inerte para prevenir reações descontroladas de oxidação-redução (redox) durante a síntese.

Preservando a Integridade Química

Prevenindo Reações Redox Não Intencionais

No contexto da síntese de silicatos envolvendo óxidos de urânio, a presença de oxigénio atmosférico é prejudicial. Atingir um vácuo de 3 x 10⁻² mm Hg remove o oxigénio reativo que, de outra forma, desencadearia reações redox não intencionais.

Sem este vácuo, o estado de oxidação do urânio poderia mudar imprevisivelmente, alterando a estequiometria final e as propriedades do silicato sintetizado.

Eliminando Humidade e Impurezas

O processo de vácuo é essencial para remover humidade residual e ar aprisionados dentro do tubo.

Se a humidade permanecer, pode desestabilizar o sistema de fluxo, impedindo-o de operar numa atmosfera pura. Um ambiente seco e evacuado garante que a interação entre os reagentes e o fluxo prossiga exatamente como quimicamente pretendido, sem interferência do vapor de água.

Garantindo a Segurança Física

Mitigando Riscos de Expansão Térmica

O processo de síntese envolve o aquecimento do tubo de quartzo a temperaturas tão elevadas como 825°C.

De acordo com as leis dos gases, qualquer gás que permaneça dentro de um recipiente selado expandir-se-á significativamente quando aquecido. Ao reduzir a pressão interna para 3 x 10⁻² mm Hg antes da selagem, reduz drasticamente a massa de gás presente.

Prevenindo Explosões do Tubo

O perigo físico mais imediato de um vácuo insuficiente é a explosão do tubo de quartzo.

Se o tubo contiver pressão atmosférica normal (ou vácuo insuficiente) quando selado, a pressão interna gerada a 825°C excederá a resistência à tração do quartzo. O alto vácuo cria um buffer de segurança, garantindo que a pressão interna permaneça baixa o suficiente para manter a integridade estrutural do recipiente durante todo o ciclo de aquecimento.

Erros Comuns e Compromissos

O Risco de um Vácuo "Suficientemente Bom"

Um erro comum é parar o processo de evacuação antes de atingir o limiar de 3 x 10⁻² mm Hg.

Embora um vácuo de menor qualidade possa parecer suficiente para selar o vidro, muitas vezes deixa para trás gás residual suficiente para causar uma rutura em temperaturas de pico. Além disso, vestígios de oxigénio remanescente podem levar à oxidação parcial, resultando num produto heterogéneo que falha os padrões de pureza.

Equilibrando a Integridade da Selagem

Embora o alto vácuo seja crítico, o processo de selagem em si deve ser preciso.

Se o quartzo for manipulado incorretamente sob alto vácuo, as paredes podem colapsar para dentro ou afinar excessivamente. O técnico deve garantir que a selagem seja robusta o suficiente para manter o vácuo sem comprometer a espessura do tubo no ponto de selagem.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso da sua síntese de silicatos, alinhe os seus procedimentos de vácuo com os seus objetivos específicos:

- Se o seu foco principal é a Segurança do Pessoal: Priorize o nível de vácuo para prevenir a expansão do gás; qualquer pressão acima de 3 x 10⁻² mm Hg aumenta o risco de o tubo de quartzo explodir a 825°C.

- Se o seu foco principal é a Pureza Química: Garanta que o vácuo é estável para remover toda a humidade e oxigénio, que é a única maneira de prevenir reações redox não intencionais em óxidos de urânio.

Em última análise, este nível de vácuo não é uma variável arbitrária; é a barreira fundamental entre uma reação bem-sucedida e uma falha perigosa.

Tabela Resumo:

| Parâmetro | Requisito | Propósito |

|---|---|---|

| Nível de Vácuo | 3 x 10⁻² mm Hg | Previne a expansão do gás e a rutura do tubo |

| Temperatura Máxima | 825°C | Limite térmico para síntese em quartzo |

| Atmosfera | Inerte/Vácuo | Elimina humidade e reações redox não intencionais |

| Materiais Críticos | Óxidos de Urânio | Sensíveis ao oxigénio atmosférico e impurezas |

Maximize a Segurança do Laboratório e a Precisão da Pesquisa com a KINTEK

Não comprometa a sua síntese de silicatos com ambientes de vácuo sub-par. Na KINTEK, entendemos que a precisão é a barreira entre uma reação bem-sucedida e uma falha perigosa. Apoiados por P&D e fabrico especializados, oferecemos uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD, todos personalizáveis para atender às suas necessidades únicas de laboratório de alta temperatura.

Quer esteja a sintetizar óxidos de urânio sensíveis ou a realizar pesquisas avançadas de materiais, os nossos fornos de alta temperatura fornecem a estabilidade e o controlo que você necessita.

Pronto para elevar as capacidades do seu laboratório? Contacte-nos hoje para consultar os nossos especialistas sobre a solução de alto vácuo perfeita para a sua aplicação.

Guia Visual

Referências

- Еvgeny V. Nazarchuk, Dmitri O. Charkin. A novel microporous uranyl silicate prepared by high temperature flux technique. DOI: 10.1515/zkri-2024-0121

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Tubo com flange KF ISO CF de aço inoxidável para vácuo ultra-alto Tubo em T reto com encaixe cruzado

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a função de um forno de secagem elétrica de laboratório em pré-tratamento de biomassa? Padronize Suas Amostras

- Qual é o propósito de utilizar um cadinho de carbono vítreo e tratamento com gás HCl? Garanta sistemas de sal fundido puros

- Quais são os requisitos de material para um barco de quartzo em APVT? Garanta o Crescimento de Nanofios de Sb2Se3 de Alta Pureza

- Qual a necessidade de uma janela de observação em uma câmara de combustão de magnésio? Eleve sua análise de dados visuais

- Qual é a função principal de um cadinho de quartzo de alta pureza? Garantindo o sucesso no crescimento de silício Czochralski

- Por que o uso de cadinhos de alta alumina é essencial para NCM811? Garanta a pureza na síntese de cátodos de alto níquel

- Quais são as principais vantagens do uso de tubos de quartzo em aplicações de alta temperatura? Alcance Estabilidade Térmica e Pureza Incomparáveis

- Qual é a função principal de um tubo de quartzo selado a vácuo no crescimento de MnBi2Te4? Garante a Síntese de Cristais de Alta Pureza