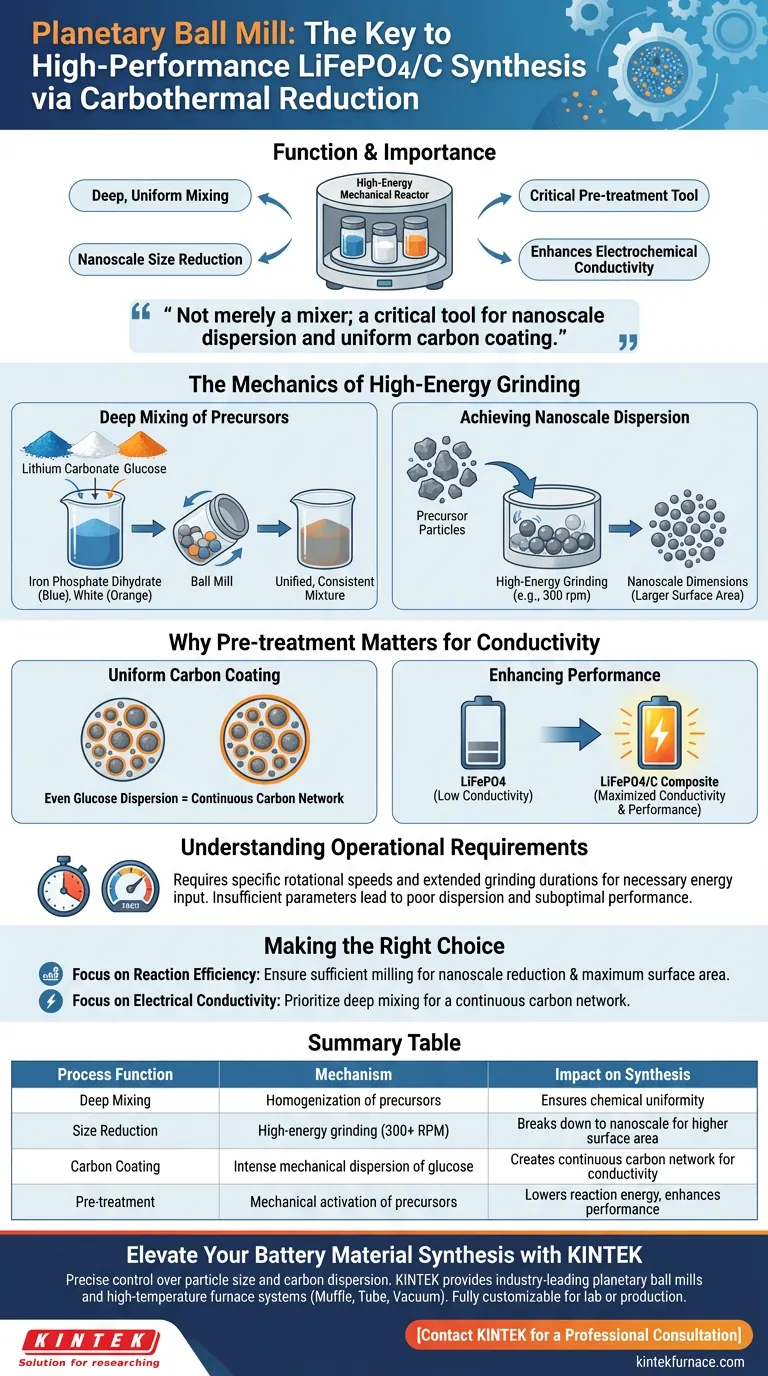

No contexto da síntese por redução carbotérmica, o moinho de bolas planetário funciona como um reator mecânico de alta energia projetado para alcançar uma mistura profunda e uniforme de di-hidrato de fosfato de ferro, carbonato de lítio e glicose. Ao operar em altas velocidades específicas, como 300 rpm, o moinho submete esses precursores a intensas forças de moagem. Esse processo reduz o tamanho das partículas para a nanoescala, garantindo que a fonte de carbono seja intimamente misturada com os materiais ativos antes que a reação térmica ocorra.

O moinho de bolas planetário não é apenas um misturador; é uma ferramenta crítica de pré-tratamento que facilita a dispersão em nanoescala e o revestimento uniforme de carbono, permitindo diretamente a condutividade eletroquímica aprimorada necessária para baterias de alto desempenho.

A Mecânica da Moagem de Alta Energia

Mistura Profunda de Precursores

A função principal do moinho de bolas planetário é homogeneizar as matérias-primas: di-hidrato de fosfato de ferro, carbonato de lítio e glicose.

Métodos de mistura padrão muitas vezes falham em alcançar a intimidade necessária para reações químicas eficientes na síntese em estado sólido.

O moinho de bolas supera isso forçando esses compostos distintos em uma mistura unificada e consistente.

Alcançando a Dispersão em Nanoescala

O moinho utiliza moagem de alta energia para quebrar fisicamente as partículas precursoras.

Operando em velocidades otimizadas (por exemplo, 300 rpm) por períodos prolongados, a força mecânica reduz os materiais a dimensões de nanoescala.

Essa redução no tamanho das partículas cria uma área de superfície significativamente maior, que é vital para a reação química subsequente.

Por Que o Pré-tratamento Importa para a Condutividade

Revestimento Uniforme de Carbono

No método de redução carbotérmica, a glicose atua como a fonte de carbono.

O moinho de bolas planetário garante que essa glicose seja dispersa uniformemente sobre os precursores de ferro e lítio.

Essa mistura profunda resulta em um revestimento uniforme de carbono nas partículas finais, em vez de manchas isoladas de carbono.

Aprimorando o Desempenho Eletroquímico

O LiFePO4 é conhecido por ter baixa condutividade elétrica natural.

O processo de moagem atua como uma etapa crucial de pré-tratamento para resolver essa limitação intrínseca.

Ao garantir a dispersão em nanoescala e o revestimento uniforme, o moinho maximiza a condutividade eletroquímica do material composto final de LiFePO4/C.

Compreendendo os Requisitos Operacionais

A Importância de Parâmetros Específicos

A eficácia do moinho de bolas depende muito dos parâmetros operacionais.

O processo requer velocidades de rotação específicas e durações de moagem estendidas para alcançar a entrada de energia necessária.

Velocidade ou tempo insuficientes resultarão em má dispersão, levando a um material de bateria com condutividade e desempenho subótimos.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade da sua síntese de LiFePO4/C, considere como você aplica o processo de moagem:

- Se o seu foco principal é a Eficiência da Reação: Garanta que a duração da moagem seja suficiente para reduzir todos os precursores à nanoescala, maximizando a área de superfície disponível para a reação carbotérmica.

- Se o seu foco principal é a Condutividade Elétrica: Priorize a mistura profunda de glicose para garantir uma rede de carbono contínua e uniforme em todo o composto.

O moinho de bolas planetário é a ponte entre os ingredientes químicos brutos e um material de bateria altamente condutor e eletroquimicamente ativo.

Tabela Resumo:

| Função do Processo | Mecanismo | Impacto na Síntese |

|---|---|---|

| Mistura Profunda | Homogeneização de precursores (FePO4, Li2CO3, Glicose) | Garante uniformidade química e eficiência da reação |

| Redução de Tamanho | Moagem de alta energia a 300+ RPM | Quebra as partículas em nanoescala para maior área de superfície |

| Revestimento de Carbono | Intensa dispersão mecânica de glicose | Cria uma rede de carbono contínua para condutividade superior |

| Pré-tratamento | Ativação mecânica de precursores | Reduz a energia de reação e aprimora o desempenho eletroquímico |

Eleve a Síntese do Seu Material de Bateria com a KINTEK

O controle preciso do tamanho das partículas e da dispersão de carbono é a diferença entre uma bateria comum e uma célula de energia de alto desempenho. A KINTEK fornece moinhos de bolas planetários e sistemas de fornos de alta temperatura líderes na indústria — incluindo fornos Muffle, Tubulares e a Vácuo — projetados especificamente para as rigorosas demandas da redução carbotérmica de LiFePO4/C.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender aos seus requisitos exclusivos de laboratório ou produção. Garanta revestimento uniforme e precisão em nanoescala hoje mesmo.

Entre em contato com a KINTEK para uma Consulta Profissional

Guia Visual

Referências

- Ziyang Xu, Jingkui Qu. Sustainable Utilization of Fe(Ⅲ) Isolated from Laterite Hydrochloric Acid Lixivium via Ultrasonic-Assisted Precipitation to Synthesize LiFePO4/C for Batteries. DOI: 10.3390/ma17020342

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- O que torna os tubos de cerâmica de quartzo adequados para aplicações de alta pressão? Propriedades chave para condições exigentes

- Qual o papel de um moinho de bolas planetário na preparação de ligas Al-Cr-Cu-Fe-Mn-Ni? Domine a Eficiência da Liga Mecânica

- Quais são as principais propriedades dos tubos de quartzo que os tornam versáteis em diversas indústrias? Descubra seus benefícios térmicos, químicos e ópticos

- Por que o rênio é selecionado como material para cápsulas de amostra? Benefícios-chave para o sucesso de experimentos de alta temperatura

- Como o design de uma caixa de grafite otimiza a sulfurização de filmes finos de Sb? Principais insights para a uniformidade do filme

- Por que a precisão dimensional é importante para tubos de forno de cerâmica de alumina? Garanta um desempenho confiável em altas temperaturas

- Como um controlador de temperatura PID facilita a pesquisa de gaseificação? Desbloqueie a precisão em simulações industriais

- Quais são os usos comuns para tubos de cerâmica de alumina? Ideal para alta temperatura, isolamento e resistência à corrosão