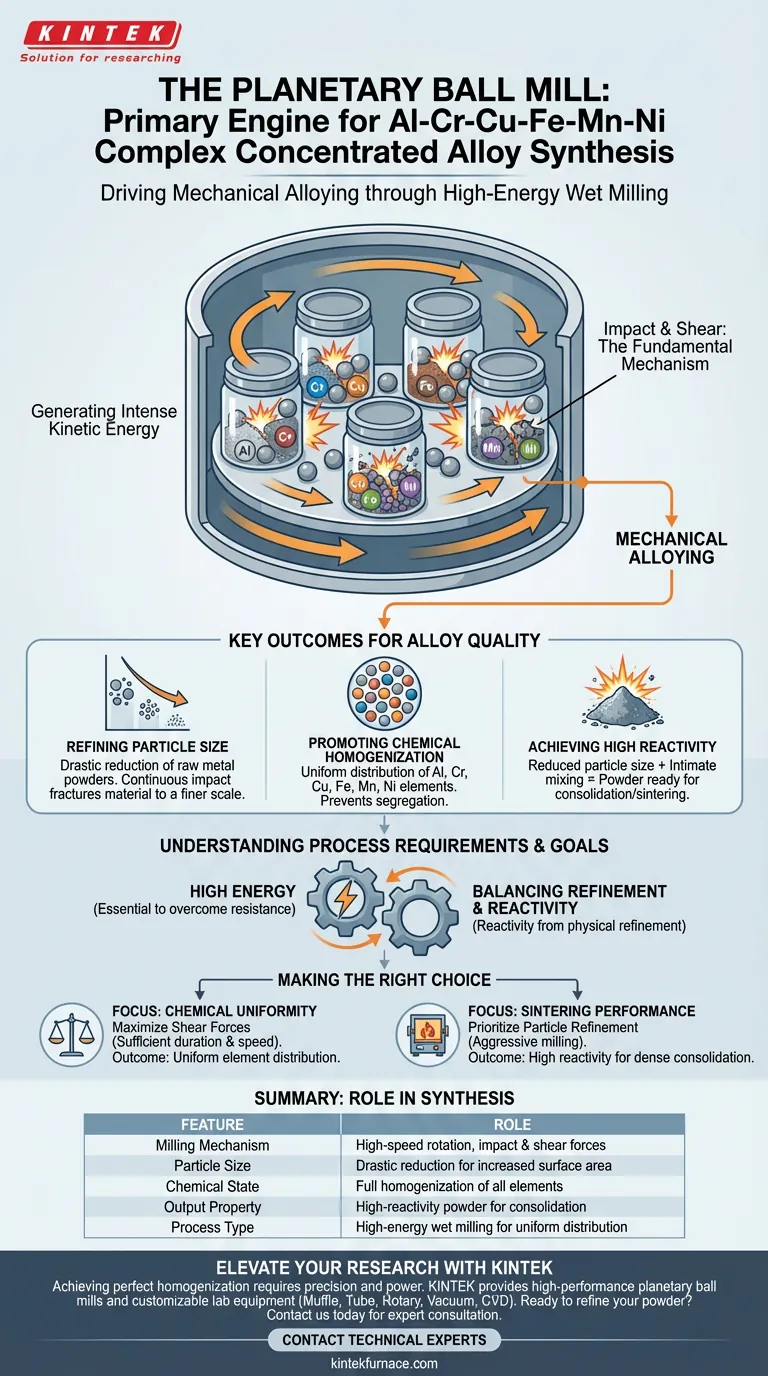

Na síntese de ligas Al-Cr-Cu-Fe-Mn-Ni, o moinho de bolas planetário atua como o principal motor para a liga mecânica. Ele utiliza rotação de alta velocidade para gerar energia cinética intensa, submetendo as matérias-primas a forças significativas de impacto e cisalhamento. Este processo, frequentemente realizado como moagem úmida de alta energia, é essencial para facilitar fisicamente a combinação desses diversos componentes metálicos em um material unificado.

O ambiente de alta energia do moinho impulsiona dois resultados essenciais: a drástica redução do tamanho das partículas e a homogeneização química da liga. Isso resulta em um pó misturado com alta reatividade, o que é crucial para o sucesso do processamento subsequente.

O Mecanismo de Ação

Geração de Energia Cinética

O moinho de bolas planetário opera através de rotação de alta velocidade. Este movimento cria uma força centrífuga que acelera a mídia de moagem (bolas) e a mistura de pós dentro do recipiente de moagem.

O Papel do Impacto e do Cisalhamento

À medida que o moinho gira, a mídia de moagem colide com o pó. Isso gera forças de alto impacto que fraturam o material e forças de cisalhamento que o rasgam. Essas forças são o mecanismo fundamental por trás da liga mecânica.

Resultados Chave para a Qualidade da Liga

Refinamento do Tamanho das Partículas

Uma das principais funções deste processo é o refinamento do tamanho médio das partículas. O impacto contínuo fratura os pós metálicos brutos, reduzindo-os a uma escala muito mais fina do que o material de partida.

Promoção da Homogeneização Química

Além da simples redução de tamanho, o moinho promove um alto grau de homogeneização química. A mistura intensa garante que os elementos Al, Cr, Cu, Fe, Mn e Ni sejam distribuídos uniformemente, prevenindo a segregação dentro da liga.

Obtenção de Alta Reatividade

A combinação da redução do tamanho das partículas e da mistura íntima resulta em um pó com alta reatividade. Este estado é frequentemente necessário para facilitar efetivamente os processos subsequentes de consolidação ou sinterização.

Compreendendo os Requisitos do Processo

A Necessidade de Alta Energia

É importante reconhecer que a obtenção de uma liga complexa concentrada verdadeira requer uma entrada de energia significativa. A natureza de "alta velocidade" e "alta energia" do processo de moagem úmida descrito não é opcional; é necessária para superar a resistência física dos metais brutos à liga.

Equilibrando Refinamento e Reatividade

O objetivo é produzir um "pó misturado com alta reatividade". No entanto, essa reatividade é um resultado direto do refinamento físico. O processo depende da natureza agressiva das forças de moagem para alterar efetivamente o estado do pó.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo de moagem para ligas Al-Cr-Cu-Fe-Mn-Ni, considere seus alvos específicos em relação ao estado final do pó.

- Se o seu foco principal é a Uniformidade Química: Certifique-se de que a duração e a velocidade da moagem sejam suficientes para utilizar as forças de cisalhamento para a máxima homogeneização dos seis elementos distintos.

- Se o seu foco principal é o Desempenho de Sinterização: Priorize o refinamento do tamanho das partículas para alcançar a alta reatividade necessária para uma consolidação densa.

O moinho de bolas planetário não é apenas um misturador; é um reator de alta energia que define as características fundamentais do seu pó de liga final.

Tabela Resumo:

| Característica | Papel na Síntese de Al-Cr-Cu-Fe-Mn-Ni |

|---|---|

| Mecanismo de Moagem | Rotação de alta velocidade gerando forças de impacto e cisalhamento |

| Tamanho da Partícula | Redução drástica para aumento da área superficial |

| Estado Químico | Homogeneização completa dos elementos Al, Cr, Cu, Fe, Mn e Ni |

| Propriedade de Saída | Pó de alta reatividade pronto para sinterização/consolidação |

| Tipo de Processo | Moagem úmida de alta energia para distribuição uniforme |

Eleve Sua Pesquisa de Materiais com a KINTEK

Alcançar a homogeneização química perfeita para ligas complexas concentradas como Al-Cr-Cu-Fe-Mn-Ni requer precisão e potência. A KINTEK fornece moinhos de bolas planetários de alto desempenho projetados para entregar a energia cinética extrema necessária para uma liga mecânica bem-sucedida.

Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de equipamentos de laboratório, incluindo sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para seus requisitos específicos de pesquisa.

Pronto para refinar sua reatividade de pó e desempenho de sinterização? Entre em contato conosco hoje para consultar nossos especialistas técnicos e encontrar a solução ideal de forno de alta temperatura ou moagem para seu laboratório.

Guia Visual

Referências

- Tailoring Mechanical Properties of Al-Cr-Cu-Fe-Mn-Ni Complex Concentrated Alloys Prepared Using Pressureless Sintering. DOI: 10.3390/ma18174068

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o propósito de um leito de pó de alumina? Otimizar a Desaglomeração Térmica para Peças Cerâmicas Impressas em 3D

- Qual é o papel das ponteiras de vedação especializadas em experimentos de aquecimento? Garanta Isolamento Hermético e Pureza

- Por que capelas de exaustão e tubos de quartzo selados são obrigatórios para BiF3 e SbF3? Segurança em Reações de Fluoreto em Alta Temperatura

- Quais funções-chave os moldes de grafite de alta resistência desempenham? Otimizando o sucesso da sinterização por prensagem a quente de Al2O3/TiC

- Por que os barcos de alumina são usados para deposição de Bi2Se3? Garanta síntese de alta pureza para isolantes topológicos

- Por que é necessário usar um sistema de bomba de alto vácuo para tubos de calor de sódio? Alcançando $10^{-6}$ Pa para Eficiência Máxima

- Quais funções o negro de fumo e o feltro de fibra de carbono desempenham como isolamento? Maximizando a eficiência em fornos de 3000°C

- Como é que os tubos de cerâmica de alumina se comparam aos tubos de cerâmica de quartzo em termos de propriedades térmicas?Explicação das principais diferenças