O rênio é o material de escolha para cápsulas de amostra de alta temperatura, principalmente devido à sua combinação excepcional de resiliência térmica e estabilidade química. Ele é especificamente selecionado para manter a integridade estrutural em temperaturas de até 1400 °C sob condições de alta pressão, garantindo que o experimento permaneça contido sem falhas.

Experimentos de alta temperatura frequentemente falham devido à ruptura da cápsula ou contaminação química da amostra. O rênio é utilizado porque resolve ambos os problemas simultaneamente: ele suporta estresse físico extremo e impede a migração de elementos críticos, garantindo que os dados químicos coletados sejam precisos.

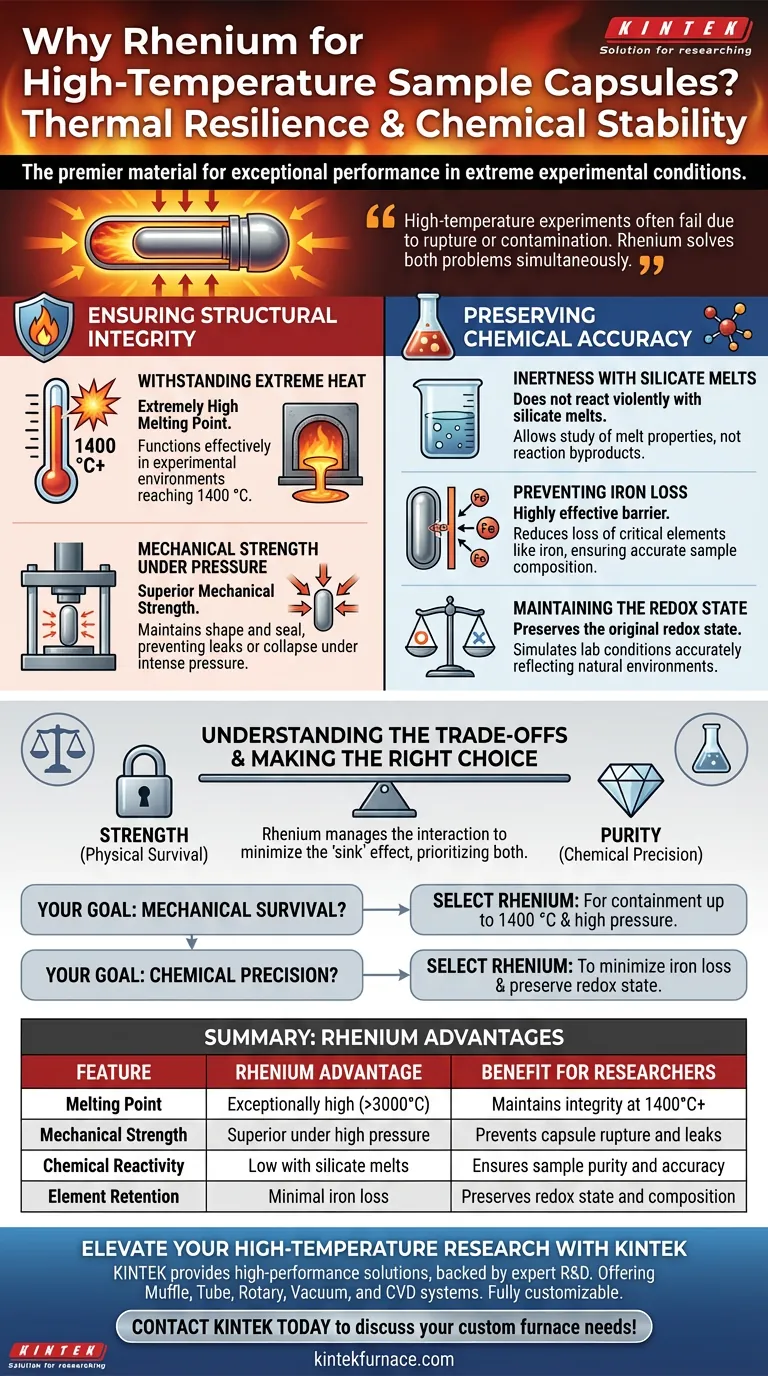

Garantindo a Integridade Estrutural

Suportando Calor Extremo

O requisito principal para esses experimentos é um recipiente que não derreta ou deforme excessivamente.

O rênio possui um ponto de fusão extremamente alto. Isso permite que ele funcione eficazmente em ambientes experimentais que atingem 1400 °C, uma faixa onde muitos outros metais falhariam.

Resistência Mecânica Sob Pressão

A temperatura raramente é o único fator de estresse; esses experimentos frequentemente envolvem pressão significativa.

O rênio oferece resistência mecânica superior, garantindo que a cápsula mantenha sua forma e vedação. Essa robustez impede que a amostra vaze ou que a cápsula colapse sob o intenso esmagamento do aparato experimental.

Preservando a Precisão Química

Inércia com Fusões Silicatadas

Um grande desafio na geoquímica é o potencial da cápsula reagir com a amostra.

O rênio é selecionado porque não reage violentamente com fusões silicatadas. Essa inércia relativa permite que os pesquisadores estudem as propriedades da própria fusão, em vez dos subprodutos de uma reação entre a fusão e o recipiente.

Prevenindo a Perda de Ferro

Uma das fontes mais comuns de erro experimental em petrologia de alta temperatura é a perda de ferro da amostra para as paredes da cápsula.

O rênio atua como uma barreira ou revestimento altamente eficaz que reduz a perda de elementos críticos como o ferro. Ao manter o ferro dentro da amostra, o experimento produz dados mais precisos sobre a composição da amostra.

Mantendo o Estado Redox

O estado de oxidação de um sistema (redox) é altamente sensível a mudanças na composição química.

Ao prevenir a perda de ferro, o rênio ajuda a manter o estado redox original do sistema experimental. Isso garante que as condições simuladas em laboratório reflitam com precisão as condições naturais que estão sendo modeladas.

Compreendendo os Compromissos

Equilibrando Resistência e Pureza

Embora o rênio seja robusto, a decisão de usá-lo geralmente se resume às interações químicas específicas aceitáveis para o seu estudo.

O principal "compromisso" que o rênio gerencia é mitigar a interação entre o recipiente e a amostra. Embora nenhum material seja perfeitamente inerte, o rênio minimiza o efeito de "sumidouro", onde a cápsula absorve elementos da amostra. O uso de um material inferior resultaria em alteração química significativa, tornando os dados experimentais inválidos.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar seu conjunto de alta temperatura, considere suas necessidades analíticas específicas:

- Se o seu foco principal é a sobrevivência mecânica: Selecione o rênio para garantir contenção em temperaturas de até 1400 °C sob alta pressão.

- Se o seu foco principal é a precisão química: Selecione o rênio para minimizar a perda de ferro e preservar o estado redox preciso das fusões silicatadas.

Ao selecionar o rênio, você prioriza tanto a sobrevivência física do seu experimento quanto a validade química dos seus resultados.

Tabela Resumo:

| Característica | Vantagem do Rênio | Benefício para Pesquisadores |

|---|---|---|

| Ponto de Fusão | Excepcionalmente alto (>3000°C) | Mantém a integridade a 1400°C+ |

| Resistência Mecânica | Superior sob alta pressão | Previne ruptura e vazamentos da cápsula |

| Reatividade Química | Baixa com fusões silicatadas | Garante pureza e precisão da amostra |

| Retenção de Elementos | Perda mínima de ferro | Preserva o estado redox e a composição |

Eleve Sua Pesquisa de Alta Temperatura com a KINTEK

A precisão em geoquímica e ciência de materiais exige equipamentos que possam suportar as condições mais extremas sem comprometer a integridade dos dados. A KINTEK fornece as soluções de alto desempenho que seu laboratório precisa para ter sucesso.

Apoiados por P&D e fabricação especializados, oferecemos sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com outros fornos especializados de alta temperatura para laboratório — todos totalmente personalizáveis para atender aos seus parâmetros experimentais exclusivos. Se você está gerenciando estados redox complexos ou necessitando de cápsulas que sobrevivam a pressões intensas, nossa equipe está pronta para apoiar seus objetivos.

Pronto para otimizar seus processos térmicos? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados e equipamentos de alta temperatura!

Guia Visual

Referências

- Wanying Wang, Yuan Li. Redox control of the partitioning of platinum and palladium into magmatic sulfide liquids. DOI: 10.1038/s43247-024-01366-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que a folha de tântalo de alta pureza é usada ao fundir a liga Ce2(Fe, Co)17? Proteja seus materiais de terras raras

- Qual o papel de um cadinho de alumina durante o processo de nitretação a gás para aço inoxidável? Garanta a pureza da superfície

- Por que um controlador de fluxo de massa de alta precisão é necessário para catalisadores E-Ni/m-MgAlOx? Garanta a dinâmica precisa do gás

- Qual é a função de um reator hidrotermal aprimorado com agitação magnética? Otimizar o rendimento da síntese de MoS2/C

- Por que são usadas esferas de liga dura de carboneto de tungstênio para moagem SSBSN? Garanta a Pureza com Mídia Resistente ao Desgaste

- Como o uso de uma peneira de 100 malhas contribui para a consistência de desempenho do carbono magnético de quitosana?

- Qual é a função do ambiente de nitrogênio na pirólise? Dominando a Carbonização com Fornos de Laboratório

- Por que cadinhos de MgO de alta pureza são usados para oxidação de PbO? Inércia química essencial para escórias mestras